CURA POR RADIACIÓN - LA TECNOLOGÍA DEL MOMENTO

"La tecnología de los revestimientos curados por radiación es similar a la de los materiales curados térmicamente, substituyéndose la terminología de material, denominados resinas, solventes y catalizadores, por los términos oligómeros, monómeros y fotoiniciadores."

Polimerizar compuestos orgánicos por la acción de la luz ya fue documentado como una técnica conocida y utilizada desde los tiempos de los faraones, aunque fue en las décadas de 1950 y 1960 que aparecieron las primeras aplicaciones prácticas utilizándose poliésteres insaturados como revestimientos para madera y para litografía.

La tecnología fue poco explorada hasta mediados de la década de 1980, cuando fue fuertemente incrementada debido a la oferta de nuevos tipos de oligómeros polimerizables por radiación, resultando, así, en películas aún más eficientes. Desde entonces esta tecnología creció vertiginosamente a tasas de dos dígitos, lo que nos hace creer que en un futuro muy próximo la cura por radiación dominará gran parte de la tecnología de pintura técnica.

La atracción por estos materiales, desde el inicio, se debió a su velocidad de polimerización que se produce en pocos segundos, además de la posibilidad de revestir substratos sensibles al calor, como madera y papel, teniendo como restricción, en aquel entonces, el uso apenas en superficies planas.

Actualmente estos revestimientos son ampliamente utilizados en piezas con diferentes substratos y formatos, tales como en artes gráficas, como off-set, serigrafía, flexografía: en la superposición, en papel, películas plásticas y "foil"; y en pinturas industriales, como objetos en madera, plásticos, metal, vidrio y embalajes metálicos. Los mercados más fuertemente consolidados son los de madera, impresión y plásticos.

Además de estas aplicaciones, existen otros inmumerables usos, que nos acercan en el día a día, tales como adhesivos, fibras ópticas, lentes, CDs y DVDs, chapas de impresión, equipos electrónicos, materiales para tratamientos odontológicos, equipos médicos, metalización, materiales aeroespaciales, repintura automotriz, etc.

Las propiedades químicas y mecánicas de estos revestimientos están entre las más eficientes que se conocen hasta el momento. Siendo así, el uso tan extenso se debe, además de las ventajas arriba enumeradas, al hecho de que estos materiales poseen un reducidísimo contenido orgánico volátil, no existiendo prácticamente emisiones de gases o vapores.

También utilizan poca energía durante el proceso, comparados con otros sistemas de pintura, habiendo una elevadísima tasa de producción en reducido espacio de instalación: cerca de un décimo de un sistema convencional. Con todas estas ventajas, sumadas al reducido costo de la póliza de seguro, componen así los factores más decisivos para la elección de estos materiales.

El creciente interés por tecnologías "verdes", consideradas limpias, ha impulsado aún más la aparición de nuevos productos utilizando este concepto. La tecnología de los revestimientos curados por radiación, a través de los dos sistemas, rayos de electrones (EB) o rayos ultravioletas (UV), es similar a los materiales curados térmicamente, substituyéndose la terminología de materiales denominados resinas, solventes y catalizadores, por los términos oligómeros, monómeros y fotoiniciadores. Los primeros son responsables por la formación, calidad de la película y encapsulamiento de los pigmentos. Los monómeros actúan como los solventes, aunque, junto con los oligómeros, formarán parte de la película curada y de las propiedades finales alcanzadas, reticulando entre si a través de los radicales libres existentes en sus moléculas.

Esto hace que 100% del material sea utilizado, sin pérdidas o evaporación. Si lo comparamos con una pintura líquida, que tiene tenor de sólidos de aplicación de alrededor de 35%, con pérdidas en la estufa de cerca de 15%, podemos imaginar cuántos beneficios esta tecnología trae para el ecosistema y el costo final de una pintura. Finalimente, los fotoiniciadores actúan como catalizadores, promoviendo la reacción química al absorber los rayos ultravioletas, disparando en segundos reacciones entre los radicales reactivos y reticulando la película instantáneamente. La luz UV es, de esta forma, el agente principal en el proceso de cura, actuando en la faja espectral de 240 a 450 manómetros. De esta manera, es necesario utilizar un conjunto de fotoiniciadores capaces de actuar en estos largos de onda.

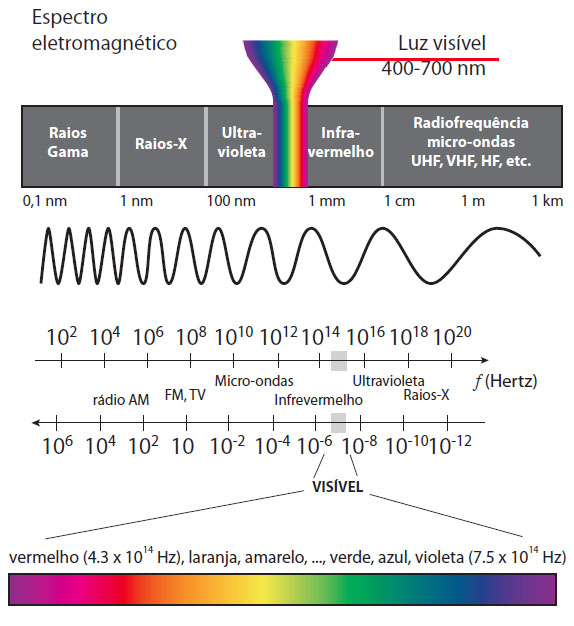

Figuras con el espectro electromagnético

VISIBLE

Rojo (4.3 x 10 14 Hz), naranja, amarillo, verde, azul, violeta (7.5 x 10 14 Hz)

En cuanto al conjunto de lámparas, entre 240 y 320 nm se utilizan aquellas con bulbo de mercurio tipo H. Para la faja de 320 a 400 nm se utilizan las del tipo D, con elemento químico hierro, y para la faja de 400 a 500 nm, las escogidas son las lámparas de galio de bulbo V, que contribuyen para la cura profunda, concediendo las propiedades de adhesión, principalmente en materiales pigmentados.

Los costos operacionales de esta tecnología son menores comparados con las demás pinturas líquidas, donde la mayor ventaja es la eliminación de las fases de evaporación y estufa. En las pinturas UV estas etapas son substituidas por el conjunto de lámparas anteriormente citadas, cuyo costo de instalación es bastante menor que las zonas de flash off y estufa, donde los gastos anuales de operación y mantenimiento son, también, dramáticamente reducidos.

En el caso de la tecnología de pinturas para reparación de vehículos, un concepto extremadamente nuevo substituye las tradicionales lámparas de IR de 1000 watts o sistema de calor de 2.000 watt por solo una lámpara de 400 watts. Las limitaciones impuestas por esta tecnología en relación al espesor de la película, que en algunas versiones de producto está en el orden de 40 |jm, así como la gama de colores, además del uso en piezas complejas, como un vehículo automotor, están siendo superadas rápidamente, a través de trabajos conjuntos entre productores de materias primas, fabricantes de tintas y de equipamientos.

Aliados a estos desafíos, se suman los desarrollos para buscar materias primas aún más amigables para la manipulación y el medio ambiente, aumento en la productividad de las líneas, reducción de costos operacionales, aumento de la vida promedio de las lámparas, sistemas a base de agua, pinturas en polvo y tecnología de cura por LED que presenta una eficiencia y tiempo de vida extremadamente mayores a los actuales. Como podemos constatar, esta tecnología es amplia y compleja y nuestra propuesta en este artículo fue mostrar a nuestros lectores una más de las posibilidades en pintura industrial, aquella que nos parece ser una de las más promisorias, debiendo continuar expandiéndose en las próximas décadas, abarcando nuevos campos de aplicación, abriendo un enorme camino para nuevos materiales y procesos.

<< Boletin Acabados Superficiales - Edición de noviembre 2012

Nilo Martire Neto

Eritram Paint Consultancy

|