MEDICIONES DE ESPESORES Y ANÁLISIS QUÍMICOS DE CAPAS DE NÍQUEL Y DE NÍQUEL-FÓSFORO

"Para mediciones de espesores, así como de la composición química de capas de níquel y de níquel-fósforo con miras a la Garantía de la Calidad, se tienen a disposición diversos métodos de medición. En este trabajo son discutidas las ventajas y desventajas de cada sistema de medición para este caso específico."

ABSTRACT

Phosphorus, the concentration of which significantly influences the mechanical and magnetic properties of a coating, is incorporated when using typical methods for electroless or chemical deposition of nickel (NiP). Measurement of the phosphorus content has therefore been an issue ever since electroless Ni was first introduced for technical applications. Until now, X-ray fluorescence analysis - widely used in the electroplating industry for coating thickness measurement and coating analysis - was only able to determine phosphorus concentration indirectly through evaluation of the substrate material's signal, restricting the applicability of the technique to systems with substrates consisting of only one heavy element. Furthermore, a minimum coating thickness of about 4 urn was required. However, using the FISCHERSCOPE® X-RAY with high resolution silicon drift detectors (SDD), the fluorescence signal of phosphorus can be measured directly, as long as the excitation conditions are selected correctly.

El níquel es un elemento químico con excelentes características técnicas. Superficies niqueladas poseen dureza elevada y son resistentes a la abrasión y a la oxidación. Tales propiedades son tenidas en cuenta en la fabricación de herrajes en general, de tornillos y de llaves. Gracias a su magnetismo remanente, capas de níquel pueden ser utilizadas en el almacenamiento de datos en placas rígidas.

Una capa de níquel también es apreciada como un separador permanente de capas como Au y Cu, o Sn y Cu, que tienden a penetrarse entre si mediante difusión. Además de ello, capas intermedias de níquel forman una buena base para procesos de revestimiento posteriores que se basen en reacciones de substitución (Au/NiP/..., Pd/Ni/...).

Adicionando PTFE al níquel, también pueden ser fabricadas capas con excelentes propiedades tribológicas. Por este motivo se encuentra níquel en las más diversas piezas revestidas.

Debido a sus propiedades alergénicas, últimamente el níquel perdió un poco de su prestigio. En muchos proyectos en desarrollo, se busca aplicar un material substituto (Ej., con base en bronce), aunque la eliminación del níquel en larga escala aún no ha ocurrido.

La importancia del control de la calidad de revestimientos de níquel

En el área industrial, normalmente el espesor de capas de NiP y de Ni es medido luego de su aplicación. Se logra, así, evitar errores en las dimensiones de piezas sujetas a ajustes, a magnetización insuficiente de medios de memorización o el desgaste prematuro de una capa protectora de Ni debido a espesor insuficiente.

Tabla 1: Vista general de los métodos típicos para la medición del espesor de capas de Ni y de P

Las mediciones se basan en la capacidad de un sensor para reconocer la diferencia entre una determinada característica física de la capa y aquella del material de base

Método |

Principio de medición (fenomenológicamente) |

Aplicaciones |

Método

Magneto-inductivo |

Comparación entre el carácter magnético de la muestra y aquella de la base maciza (no-ferromagnética), respectivamente del material de revestimiento (ferromagnético) |

NiP/Al, NiP/Cu

Faja: 1 hasta 3000 |jm 1 hasta 150 Mm (Hall) Piezas de gran porte |

Método de las corrientes parásitas |

Comparación entre la conductividad eléctrica de la muestra y aquella de la base maciza, respectivamente del material del revestimiento |

NiP/Fe

Faja: 1 hasta 100 Mm |

Retrodispersión de radiación beta |

Comparación entre la "tasa de retrodispersión de electrones" de la muestra con aquella de la base maciza, respectivamente del material del revestimiento |

NiP/Al

Faja: 1 hasta 100 Mm |

Coulometría |

Decapado electroquímico de la capa de níquel hasta ser detectada una diferencia de tensión para la misma corriente de decapado |

NiP/Fe, NiP/Cu, NiP/Al,

Níquel brillante/níquel semiopaco

Faja: 1 hasta 40 Mm (hasta 120 Mm con cambio del electrolito)

Método destructivo, medición simultánea de la diferencia de potencial entre diferentes especies de níquel |

Fluorescencia |

Medición de la intensidad de la radiación de

rayos X (XRF) fluorescencia de Ni y de P como un

valor para la cantidad de átomos de Ni,

respectivamente de átomos de P, en el

área del punto de medición |

NiP/Fe, NiP/Cu, NiP/Al,

Fajas: 5 Mm hasta 30 Mm Medición simultánea de la %P Capas superpuestas pueden ser medidas simultáneamente |

En el caso de capas de NiP, además del control de la calidad para controlar el desarrollo de un proceso, el tenor de fósforo de la capa deberá ser supervisado. Éste tiene una influencia crucial en las características del material de la capa de NiP, que son importantes tanto para el destino final (dureza, resistencia a la corrosión, etc.) como para procesos de recubrimiento subsiguientes. Como ya fue mencionado, en el depósito de Au el Ni es substituido, por medio de una reacción de substitución, por el Au (una especie de corrosión controlada del Ni). Como el fósforo influye fuertemente, sobre las características electroquímicas del níquel, una distribución desigual de P resultará en una remoción desigual de Ni y, en consecuencia, en la formación de una capa de cobertura desigual de Au.

A continuación es ofrecida una visión rápida de la técnica de medición utilizada en las investigaciones sobre NiP.

MÉTODOS PARA INVESTIGACIÓN DE CAPAS DE Ni Y DE NiP

Mediciones del espesor de capas de níquel pueden ser realizadas por medio de diferentes métodos. Algunos de ellos se encuentran enumerados en la Tabla 1 y las sondas manuales se encuentran representadas en la Figura 1. Para la determinación del tenor de P pueden ser utilizados, además de la fluorescencia de rayos X, instrumentos analíticos muy eficaces como SEM, ICP, SIMS etc. Estos son más apropiados para la ejecución de investigaciones en nivel más profundo en el sistema de capas, y se adecuan menos a un eficiente control de proceso. La gran diversidad de métodos para el análisis y la medición del

espesor de capas de NiP no significa que las tareas de medición sean muy simples sino, por el contrario, que cada método en si presenta limitaciones claras en cuanto a las aplicaciones que surgen en la práctica. Los desafíos para obtener una medición eficaz se encuentran ilustrados en el siguiente capítulo.

La elección del método más apropiado depende básicamente del substrato, del espesor de la capa y de la geometría de la pieza a ser inspeccionada, y además, del momento exacto de aplicación en el proceso.

Figura 1: Diversas sondas manuales para la medición del espesor de capas de NiP (a la izquierda la sonda para la retrodispersión de radiación beta, en el centro la sonda Hall magnética y a la derecha la sonda magneto-inductiva)

MODIFICACIONES EN LAS PROPIEDADES DURANTE LA COMBINACIÓN DE NÍQUEL CON FÓSFORO

Las características físicas del níquel pueden ser alteradas en un largo espectro por la combinación con el fósforo (Ver la Tabla 2).

El fósforo es un elemento de aleación muy interesante. Debido a su efecto significativo, el tenor de fósforo deberá ser mantenido en un nivel estable en procesos de revestimiento para que las piezas presenten un aspecto superficial homogéneo. El tenor de fósforo también representa un papel importante en la medición del espesor de las capas. Esta importancia del tenor de fósforo en la medición del espesor puede ser ejemplificada por el método magneto-inductivo.

Por ejemplo, en la aplicación NiP/Al, la sonda magneto-inductiva mide las características magnéticas medias de la capa y del substrato en una pieza revestida. En el substrato no son detectadas partes magnetizables (simbólicamente: señal de medición débil). En una capa saturada de níquel, en este método es detectada una porción elevada de material magnetizable (simbólicamente: señal de medición fuerte). Piezas revestidas deberán proporcionar señales de medición situadas entre los dos valores extremos. Cualquier alteración de señal será, por tanto interpretada como variación en el espesor, e indicada como tal. No obstante, si el espesor de la capa de níquel no varía, pero la señal se altera debido a un cambio en la magnetización (Ej., debido al tenor de fósforo), esta alteración en la señal será equivocadamente interpretada como una variación en el espesor de la capa, ya que la sonda no logra interpretar la razón para este cambio de señal.

Por este motivo, para obtener una medición correcta del espesor, las características magnéticas del NiP deben ser obligatoriamente mantenidas como constantes (y además ser las mismas como en el calibrado de la sonda). Esto corresponde, entre otros factores, a mantener constante el tenor de fósforo. Desvíos de éste en relación al valor fijado pueden originar mediciones equivocadas, ya que la pieza en cuestión no puede más ser comparada con el estándar de calibrado. En el caso de mediciones utilizando corrientes parásitas, además de la permeabilidad magnética, también la conductividad eléctrica del material de la capa deberá ser mantenida como constante.

Mediciones de espesor por los métodos electromagnéticos son, por esto, muy eficientes en el control de la calidad de procesos de revestimiento. En la inspección de piezas suministradas por diferentes proveedores, estos instrumentos, no obstante, serán de aplicación limitada, ya que la estabilidad requerida para las características magnéticas y eléctricas difícilmente será alcanzada. Para los métodos radiológicos (beta, XRF) la situación es un poco menos crítica. una variación en el tenor de P solamente influirá sobre el valor medido a través de la alteración de la densidad

(Aprox. 1% de error en la medición del espesor por 1% de tenor de P falsamente asumido).

Tabla 2: Vista general de las influencias del tenor de fósforo sobre las características del níquel y, en consecuencia, sobre las técnicas de medición de espesores de capas de NiP

Grandeza física |

Alteración por el % P |

Métodos de medición |

Permeabilidad magnética |

↓ (hierro diamagnético) |

Métodos magneto-inductivos Métodos de corrientes parásitas |

Conductividad eléctrica |

↓ |

Métodos de corrientes parásitas |

Densidad |

↓ |

Retrodisp. radiación beta, XRF |

Caract. electroquímica |

↑ (mejorando) |

Coulometría |

Dureza |

↑ |

|

El método XRF posee desempeño superior al de los otros métodos de medición gracias a la posibilidad de medir el parámetro crítico % P directamente (la capa superior deberá ser necesariamente de NiP). Así, la influencia perturbadora de P en la medición de los espesores será eliminada.

MEDICIÓN INDEPENDIENTE DE ESPESORES Y DEL TENOR DE P POR MEDIO DE XRF

Esta tarea de medición, difícil incluso para instrumentos XRF, fue mejorada en los últimos años mediante la utilización de innovación en la tecnología de detectores (detectores de deriva de silicio).

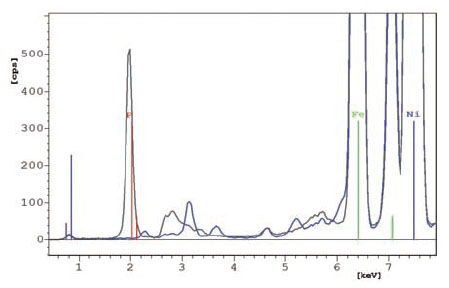

Figura 2: Espectros de piezas de Fe revestidas con NiP: 7,2 un NiP/Fe con 9,5% P (gris) und 6 un Ni/Fe (azul). La señal relativa al fósforo es nítida y posibilita una cuantificación precisa

Los aparatos XRF más antiguos no conseguían detectar la fluorescencia de baja energía del fósforo, aunque los Detectores de Deriva de Silicio (SDD) proporcionan una representación nítida de los picos P y K (Figura 2). Para la medición del espesor de capas de NiP y de su composición con aparatos XRF, se encuentran a disposición básicamente dos estrategias: la determinación directa y la indirecta del fósforo. En la estrategia indirecta, atendida por todos los aparatos hasta hace poco, es realizada la referencia solamente a la señal del Ni y a una señal del substrato (Ej., Cu, Fe, aunque no al Al). A partir de la amplitud de la señal del Ni es calculada la cantidad de este elemento (el espesor de la capa). La señal de la fluorescencia del substrato es absorbida en menor escala por la capa de NiP que por una capa de níquel puro. Por medio de la medición de la intensidad del pico del substrato se puede, por tanto, deducir el tenor de fósforo. Este procedimiento es bastante confiable y posibilita análisis de NiP en escala industrial con gran eficiencia. El tenor de fósforo es calculado por la medición del espesor de la capa. en la medición directa

del tenor de fósforo con un aparato provisto de SDD es captado un espectro semejante a aquel mostrado en la Figura 2. La calidad de la señal del fósforo posibilita la determinación directa del tenor de fósforo en la capa de NiP (cuanto más intensa fuere la señal de P, tanto mayor será el tenor de este elemento en la capa). Conociendo el tenor de fósforo se puede calcular la densidad precisa de la capa y, en combinación con la señal del Ni, el espesor preciso de la capa.

Las ventajas de este método son: sistemas cuyo substrato no proporciona una señal fuerte de fluorescencia (Ej., NiP/ Al) pueden ser analizados y capas muy delgadas de NiP pueden ser medidas (indirectamente apenas a partir de >6 um). Para el empleo en la práctica es importante notar que en la determinación directa de P es analizada solo una profundidad de aprox. 1 hasta 2 um y que la existencia de impurezas superficiales puede perjudicar la calidad de la medición del tenor de fósforo.

Tabla 3: Valores medidos en una capa de 7 um de espesor en una muestra de NiP/Fe, medida con el aparato «Fischerscope X-RAY XUV 773», para ilustrar la precisión de repetibilidad

|

NiP ( µ m) |

P (%) |

Ni (%) |

|

7,30 |

6.96 |

93.0 |

|

7,31 |

6.93 |

93 .1 |

|

731 |

6.92 |

93 .1 |

|

7,32 |

6.95 |

93 .1 |

|

7 ,31 |

6.90 |

93 ,1 |

|

7 .31 |

6.96 |

93.0 |

|

7,32 |

6.99 |

93,0 |

|

7,30 |

6.94 |

93 .1 |

|

7 f 31 |

6.95 |

93 .1 |

|

7,31 |

6.92 |

93 .1 |

Valor medio |

7,31 |

6.94 |

93 .1 |

Desvío estándar |

0,005 |

0.03 |

0,03 |

COV (%) |

0,07 |

0.37 |

0,03 |

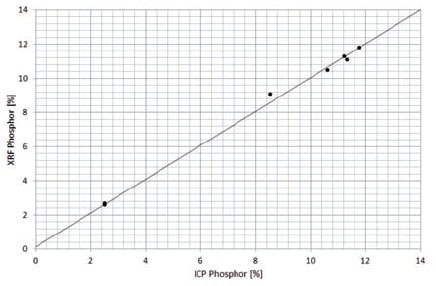

DESEMPEÑO DEL MÉTODO

La precisión de la repetibilidad de los análisis por XRF para medir espesores y el tenor de fósforo ya era posible, en condiciones optimizadas, de ser obtenida con los antiguos aparatos de XRF. Los aparatos más modernos proporcionan variaciones mejores que 1% de los valores medios para los tenores y espesores más usuales (Tabla 3). Más interesante y más relevante es la exactitud de los valores. Mientras el método indirecto, bien calibrado, mide correctamente en una cierta faja limitada, el método directo, también debidamente calibrado, proporciona una buena exactitud para una amplia faja de espesores y de tenores de fósforo (Figura 3). La elección de materiales de referencia adecuados es de la mayor importancia. Los aparatos modernos son relativamente intolerantes en lo que concierne a heterogeneidades, gradientes de profundidad etc. en cuanto a la distribución del fósforo.

Por este motivo deben ser utilizados para el calibrado de aparatos XRF con SDD estándares de alta calidad; la empresa Fischer desarrolló estándares adecuados para NiP/Al, NiP/Fe y NiP/Cu, así como NiP/Cu/PCB. La incertidumbre de medición, definida por la precisión del aparato y por la falta de certeza de los estándares de calibrado, se sitúa alrededor de 0,5% peso para los tenores de fósforo. En cuanto a la falta de certeza de los valores de espesor, las inexactitudes de los estándares de calibrado tienen mayor peso.

Figura 3: Correlación entre mediciones del tenor de fósforo con aparatos XRF e ICP en piezas de NiP/Al (placas rígidas de computadoras, estándares). Las mediciones por XRF presentan una gran exactitud a lo largo de una amplia faja

CONCLUSIÓN FINAL

Las modernas tecnologías XRF posibilitan la inspección de capas de NiP con una calidad elevada. Pueden ser así detectadas tenues variaciones en el espesor de una capa o en el tenor de fósforo, y sistemas de capas aún más delgados son mensurables. Sin embargo, los métodos alternativos no se tornaron obsoletos debido a esta tecnología. En el caso de capas más espesas y de mediciones rápidas en piezas pesadas y/o de gran porte, las sondas manuales continúan mereciendo la preferencia. La técnica de medición de NiP continúa siendo un tema interesante, aunque desafiante. Un planeamiento detallado y profesional del control del proceso, dada la cantidad de posibilidades ofrecidas, continúa siendo de vital importancia.

<< Boletin Acabados Superficiales - Edición de noviembre 2012

Dr. Daniel Sutter

Dirigente de laboratorio de aplicación, de Helmut Fischer AG

|