LA FILTRACIÓN EM GALVANOPLASTIA

"La filtración adecuada asegura la reducción de asperezas en el depósito y de tiempo debido al aumento de la agitación, propiciando usar mayor densidad de corriente y mejorando la penetración con mejor cobertura en las áreas de baja densidad de corriente." "La filtración adecuada asegura la reducción de asperezas en el depósito y de tiempo debido al aumento de la agitación, propiciando usar mayor densidad de corriente y mejorando la penetración con mejor cobertura en las áreas de baja densidad de corriente."

Resumen

La filtración es una de las cosas que debe merecer mucha atención en galvanoplastia. Su falta o ineficiencia resulta en serios problemas de calidad e índices de rechazos por aspereza. El correcto uso incluso eleva la productividad y la calidad, con consecuente reducción de costo.

La correcta especificación y dimensionamiento pueden propiciar operar meses sin necesidad de limpieza de los filtros con reducción de trabajo de mantenimiento, limpieza y reducción de costo.

Tanto la bomba cuanto el filtro deben ser especificados con materiales correctos para cada aplicación. La capacidad de la bomba debe ser suficiente para mantener el flujo superior a dos veces el volumen del baño por hora y con presión en la bomba superior a 28 psi, mismo después de la sobrecarga del filtro, y área de filtración de un cartucho, llamado de “profundidad”, con largura de 25 cm y diámetro de 6,25 cm, o 0,3 m2 de área de filtro de tejido o papel para cada 200 litros de baño.

Durante todo este tiempo en que he estado involucrado en el sector, he visto que la filtración de los baños galvánicos no ha recibido la debida atención, por esto resolví escribir un poco sobre los equipos de filtración.

La filtración, sin duda, es una de las cosas que más debería recibir atención, pues está directamente relacionada a la calidad y eficiencia del proceso.

La filtración adecuada asegura la reducción de la aspereza en el depósito, pero, al mismo tiempo, reduce el tiempo de baño debido a la de mayor densidad de corriente, mejorando la penetración, con mejor recubrimiento en las áreas de baja densidad de corriente. La recirculación también ayuda a remover la espuma que se acumula en la superficie del baño. Como la solución está en constante movimiento, su cambio en la superficie del ánodo es más constante, auxiliando en la corrosión anódica. Además de que una buena filtración constante, que puede ser combinada con purificación continua con carbón activado, reducirá sensiblemente, o eliminará, la necesidad de tratamiento completo del baño.

Incluso me hace recordar del amigo Mozes Manfredo Kostmann, que decía que la galvanoplastia no tiene que usar “bomba filtro”, pero si “equipo de filtración”.

Este artículo no tiene la pretensión de discutir profundamente la bombas, los filtros y otros, pero, si, llamar la atención para la importancia del uso del equipo de filtración en la galvanoplastia y de algunos cuidados en la elección de la bomba y del filtro.

Baño nunca están exentos de partículas, las propias piezas arrastran continuamente partículas para dentro de ellos y estas precisan ser retiradas inmediatamente: la única forma de garantizar la limpieza es tener un flujo de solución suficiente para arrastrar para el filtro todas estas partículas. Como mínimo debe haber una circulación de dos veces el volumen del baño por hora, caso contrario no habrá circulación suficiente para arrastrar estas partículas, que se sedimentarán o quedarán en suspensión hasta que sean depositadas en una pieza.

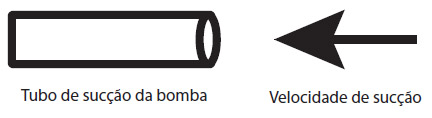

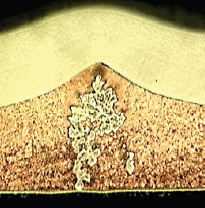

Figura 1

Figura 1

Si la velocidad en que el líquido fluye para dentro de la tubería es baja, no habrá fuerza suficiente para arrastrar la partícula que pasa cerca del tubo. Esta recomendación de un mínimo de dos veces el volumen del baño por hora fue establecida con la experiencia: debajo de ella no habrá arrate suficiente de las partículas.

Siguen algunas fotos ilustrativas de apenas algunos problemas que ocurren por deficiencia de filtración, entre muchos otros.

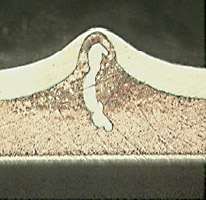

Figura 2

Figura 2

Figura 3

Figura 3

Las figuras 2 y 3 muestran residuos de la punta del bastidor no decapado en suspensión en el cobre ácido.

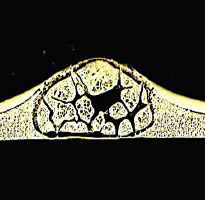

Figura 4 – muestra residuo de níquel proveniente del níquel químico ocluso en el cobre ácido.

Figura 4 – muestra residuo de níquel proveniente del níquel químico ocluso en el cobre ácido.

La primera atención cabe a la elección de la bomba adecuada para la aplicación deseada.

TIPOS DE BOMBA

Son cuatro los tipos de bomba filtro normalmente usados en galvanoplastia:

Bomba de diafragma

Las bombas de diafragma pueden ser eléctricas o neumáticas. Son más indicadas para el bombeo de líquidos viscosos, corrosivos o con partículas sólidas en suspensión, por eso son más utilizadas para bombear productos como pinturas, barnices, resinas, pigmentos, lodo industrial, óleos y otros. Puede ser una opción cuando la entrada de aire en la solución sea un contaminante. Son utilizadas para transferencia como bomba dosificadora, debido a la precisión de dosificación. Una aplicación importante está en el tratamiento de efluentes para el filtrado en el filtro prensa, donde no sufren con el problema de la elevada presión cuando el filtro está saturado. Este tipo de bomba puede ser presurizado sin ningún riesgo.

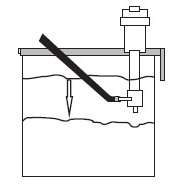

Bomba vertical sin sello

Presentan la ventaja de operar con sellado hidrodinámico. No utilizan juntas o sellos mecánicos: siendo así, no tienen el problema de pérdidas por el sello. Su frecuencia de utilización está más relacionada a baños de pequeño porte, como debe ser instalada de manera que la tubería esté inmersa o cerca del tanque y el motor fijado próximo al tanque, normalmente hay un problema de espacio en el tanque de operación o al lado, si están armadas fuera del tanque.

Instalación básica dentro del tanque

Instalación básica dentro del tanque

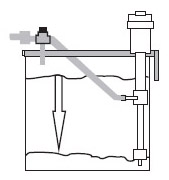

Instalación dentro del tanque con extensión hasta el fondo

Instalación dentro del tanque con extensión hasta el fondo

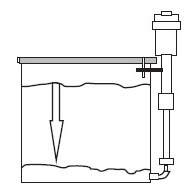

Instalación fuera del tanque de operación

Instalación fuera del tanque de operación

Bomba centrífuga con sello mecánico

Pueden ser verticales u horizontales y construidas en diversos materiales. Para galvánica normalmente son utilizadas bombas centrífugas horizontales con sello simple o doble, y el material del sello debe ser seleccionado para ser compatible con el líquido a ser bombeado.

El sello mecánico simple normalmente utilizado es el tipo 21, con alojamiento de acero inoxidable y cámara de polipropileno. Preferencialmente el sello debe ser exento de silicio, para evitar el ataque cuando la solución contiene fluoruro.

El sello doble consiste en la combinación de dos sellos independientes entre los cuales pasa un flujo mínimo de 8 litros de agua limpia, lo que evita la formación de sales, protegiendo el sello de la fricción con estos residuos, prolongando mucho la vida útil del sello mecánico.

La correcta selección del material de la bomba, así como del material del sello, es de suma importancia para la eficiencia y vida útil de la bomba. La bomba puede ser construida en acero inoxidable, hierro fundido, plásticos de ingeniería como PVC, polipropileno, Teflón, PVDF, CPVC, etc. El sello mecánico también puede ser construido con diversos materiales, como cerámica, grafito, carburo de silicio, elastómeros EPDM y VITON. La cámara debe ser construida del mismo material de la bomba. Apenas como ejemplo de la importancia de la selección correcta, citamos que las bombas para desengrasantes que operan a temperaturas arriba de 70 ºC, así como su cámara, deben ser fabricadas en hierro fundido, acero o acero inoxidable, pero si utilizamos estas bombas en un producto ácido, estas serán destruidas.

Las bombas de sello mecánico son recomendadas donde halla mucho abrasivo o partículas de hierro u otras partículas magnéticas, las cuales, en el caso de uso de la bomba magnética, son atraídas por el magneto y, adheridas, causan desgaste por abrasión, reduciendo la vida útil de la bomba.

Bomba magnética

Como la transmisión del giro del eje del motor para el accionamiento de la bomba es echa apenas magnéticamente, toda el área de la bomba en contacto con el líquido está encapsulada, no habiendo forma de pérdida de líquidos y vapor. Con esto está eliminada la posibilidad de pérdida que ocurra a través del sello. Estas bombas, como mencionado anteriormente, no son adecuadas para líquidos con partículas abrasivas o magnéticas, como residuos de hierro, que puedan ser atraídas por el magneto. También pueden ser producidas con prácticamente todos los materiales anteriormente descriptos.

Hubo una gran evolución en los equipos de filtración. Con equipos mal dimensionados o de tecnología más antigua, es normal hablar en cambio o limpieza del filtro semanalmente o, algunas veces, más que una vez por semana, además de los constantes problemas de pérdida por el sello mecánico. Hoy, con los nuevos materiales de construcción que resisten al ataque de las soluciones de los baños y la evolución tecnológica obtenida a través de los años para la adecuada filtración en la industria de tratamiento de superficie, los equipos modernos, cuando bien dimensionados, permiten la operación continua por meses, sin necesidad de limpieza del filtro.

¿CUALES FUERON LOS PEINCIPALES CAMBIOS?

Seguramente, hoy, debido a los mayores cuidados con la preparación de la superficie, hay un menor arrastre de suciedad para los baños.

Los filtros tienen mayor capacidad de retención de suciedad, debido a los nuevos métodos de retención. Probablemente el cambio más significativo sea el uso de filtros de cartucho, que distribuyen la suciedad no apenas sobre su superficie, mas, también, internamente entre las tramas.

Problemas de pérdida fueron eliminados con el uso de bombas magnéticas, bombas verticales sin sello, dentro y fuera del tanque, bombas con sello doble lubrificado con agua: como mencionado anteriormente, preservan el sello y evitan la cristalización de productos, etc.

Para la elección de la bomba hay que tener en cuenta el pH, la temperatura y densidad de la solución, además de tener cuidado con el lugar de instalación: los motores operan con alta temperatura y si están en áreas no ventiladas, deben ser encapsulados por seguridad. La bomba siempre debe tener un registro entre ella y el filtro, para mantenerla lista cuando se cambia el filtro.

Algunos cuidados recomendados

- Siempre lea el manual de instrucciones de la bomba.

- Retire objetos extraños de la bomba.

- Use sifón de retención en la entrada y salida de las mangueras.

- Provea la energía eléctrica correcta con la protección eléctrica adecuada.

- Nunca estrangule la bomba: use tubo o manguera sobre dimensionados cuando la instalación sea muy larga, la temperatura sea elevada, la vaporización o la presión sean elevadas.

- Elija cuidadosamente el material que irá a entrar en contacto con el líquido.

- Determine el flujo, la presión y el tamaño necesarios de la bomba. Dimensione correctamente la capacidad (HP) del motor, de acuerdo con la densidad del líquido.

- Instale una válvula de descarga en la bomba centrífuga para evitar la sobre carga del motor.

- Mantenga piezas de reposición en stock.

- Instale una bomba reserva cuando la operación ininterrumpida sea necesaria.

- Las bombas magnéticas protegen contra las pérdidas de líquido o vapor.

- Bombas de sello mecánico deben ser usadas donde halla mucho abrasivo o partículas de hierro.

- El sello mecánico doble es recomendado para altas temperaturas y baños de deposición química, como cobre y níquel químico.

- Es recomendado tener en cuenta que la bomba, para asegurar el flujo, tenga la capacidad de mantener 28 psi (2 atmósferas o 20 metros de columna de agua) aunque el filtro se valla tapando progresivamente. Infelizmente, algunos sistemas menores pueden emplear una bomba capaz de asegurar apenas de 8 a 10 psi (0,6 a 0,7 atmósferas o 6 a 7 metros de columna de agua).

FILTROS

Normalmente son tres los tipos de filtros utilizados en galvanoplastia:

Filtro de manga

Filtro de disco

Filtro de cartucho.

Filtro de manga

Normalmente son utilizadas camisas de tejido de polipropileno envolviendo un tubo agujereado de PVC o polipropileno. Tiene la ventaja de ser muy fácil de limpiar y cambiar, pero son necesarias muchas mangar para obtener el área de filtración necesaria para alcanzar una buena filtración y capacidad de retención de partículas que permita la operación por periodos prolongados, además de que no existen muchas opciones de mallas para la elección de la mejor abertura de filtración.

Filtro de disco

Hasta el surgimiento de tantas opciones de cartuchos de filtración, este era considerado el mejor medio de filtración. Los discos normalmente son de papel o polipropileno, pero el uso de papel es limitado por el tipo de baño a ser filtrado: como ejemplo, el filtro de papel no puede ser usado para filtrar baños alcalinos, como cinc alcalino o cobre alcalino, pues el papel será atacado por la alcalinidad del baño. En lugar del filtro de papel, deben ser usados filtros de polipropileno que actualmente ya cuentan con algunas aberturas diferentes para opción.

Filtro de cartucho

Actualmente, para uso en filtración continua de baños es considerado la mejor opción, debido a la gran gama de aberturas, desde 0,5 µm hasta 200 µm, así como diversos tipos de cartucho, incluso para operaciones en alta temperatura. Como cartuchos de fibra de vidrio, que resisten a operaciones de hasta 200 ºC, y cartuchos que pueden ser utilizados para ácidos oxidantes, como el ácido crómico o el ácido nítrico. Los cartuchos, llamados cartuchos de profundidad, ofrecen la ventaja, sobre los filtros de tejido o de papel, de tener mayor capacidad de retención. Un cartucho de 25 cm de largura por 6,3 cm de diámetro tiene la misma capacidad que un área de 0,3 m2 de tejido o papel, esto debido a que la suciedad no queda retenida apenas en la superficie del cartucho, pero también dentro, entre las tramas del rollo.

Ventajas del filtro de cartucho comparado al filtro de disco:

- El cartucho ofrece mayor vida útil.

- Es más fácil y rápido de cambiar.

- Menor pérdida de tiempo.

- Reduce el volumen de residuo por el re uso.

- No se necesita recubrir con carbón, simplemente coloque un cartucho de carbón periódicamente, o adicione una cámara separada con carbón activado granulado.

- Fácil de hacer “up-date” adicionando una cámara de cartucho o aumentando el rotor, de la bomba.

Cantidad, tamaño y tipo de suciedad deben ser considerados para la correcta elección de la porosidad del cartucho. Debe permitir el mayor flujo de la solución y ser capaz de retener la mayor carga de partículas posible, pero denso lo suficiente para que haya un alto grado de clarificación de la solución.

Es importante la correcta elección del filtro. Más importante que la malla muy cerrada es la cantidad de baño que circula a través del filtro: como mínimo debe circular dos veces el volumen del baño por hora. Es la única forma de asegurar la remoción de las partículas. Como ya mencionado anteriormente: flujo inferior no asegura que las partículas serán arrastradas adecuadamente para el filtro. Este flujo puede llegar a diez veces el volumen del baño o más. Es posible obtener soluciones límpidas utilizando un filtro de 50 µm con gran circulación. En la primera pasada por el filtro, las partículas menores que 50 µm pasarán, pero las partículas menores bloquearán el paso, y, en la segunda pasada por el filtro, este irá a retener partículas menores, y así sucesivamente.

La vida útil del cartucho y la eficiencia de filtración aumentan si disminuimos la velocidad del líquido a través de él: por eso es importante tener un área de filtración compatible, para evitar constantes paradas para limpieza. La recomendación es que normalmente se utilice un cartucho (capacidad de retención igual a 0,3 m2 de área de filtro te tejido o papel) para cada 200 litros de baño, con circulación mínima de dos veces el volumen del baño por hora. De esta forma es posible operar con filtración continua más de un mes sin la necesidad de limpieza de los filtros. La necesidad de constante limpieza del filtro está relacionada al dimensionamiento deficiente del área de filtración, y a la capacidad limitada de retención de partículas, saturando en poco tiempo y resultando en un costo elevado de mantenimiento del sistema, debido a la excesiva mano de obra.

Con dimensionamiento correcto de flujo y de área de filtración, es posible conseguir soluciones tan límpidas usando cartuchos más gruesos (15 µm, por ejemplo) en el lugar de filtros más finos (1 a 3 µm), aumentando el flujo de la solución a través del filtro con la misma bomba, debido al menor estrangulamiento del filtro.

En un caso práctico, un baño de níquel estaba operando con área de filtración de 0,3 m2 de filtro de papel por 1000 litros de baño, con flujo inicial de 1,3 veces el volumen del baño, pero el flujo caía rápidamente porque el filtro se tapaba, resultando en un flujo promedio de filtración de 2/3 del volumen del baño, con la necesidad de limpieza del filtro dos veces por semana. Sustituyendo el sistema de filtración por filtro de cartucho, con la misma bomba el flujo inicial subió para 2,5 veces el volumen del baño por hora y se mantuvo todo el tiempo operando durante dos meses sin la necesidad de parada para limpieza del filtro.

Conclusión: Enorme economía de tiempo y descarte.

SISTEMA AUTOMÁTICO DE FILTRACIÓN

Apenas como observación, vale reforzar que se está popularizando la utilización de sistemas automáticos de filtración para baño de cinc, que utiliza medio permanente en lugar de cartuchos. El sistema es controlado por computadora que, al alcanzar un flujo mínimo establecido, automáticamente inicia el ciclo de retro lavado del medio filtrante, retornando el sistema para el flujo recomendado.

CONCLUSIÓN

La filtración adecuada asegura la remoción de asperezas en el depósito y reducción de tiempo, debido al aumento de la agitación, propiciando el uso de mayor densidad de corriente, mejorando la penetración con mayor cobertura en las áreas de baja densidad de corriente. La mayor circulación remueve la espuma de la superficie, además de evitar la necesidad del tratamiento periódico completo del baño, y prepara la solución para la remoción de impurezas orgánicas, por el uso de cartuchos de carbón o cámara separada de carbón, usando carbón granulado.

Para esto es necesario circular la solución con flujo elevado lo suficiente para asegurar una velocidad de arrastre capaz de captar las partículas que pasen cerca del punto de captación de la manguera de la bomba y el paso de la solución por el filtro con la frecuencia necesaria. Si la carga de arrastre de la partícula es grande, aumente el área de filtración y seleccione el medio filtrante más adecuado para esta aplicación en particular.

Existen diferentes medios filtrantes que pueden ser utilizados, filtros planos de papel, polipropileno y otros o tipo cilíndrico: como tubo de fibras, cerámicos o metal sinterizado. Existen, también, bolsas, discos, mangas y cartuchos, incluso los llamados cartuchos de profundidad, pues la suciedad es retirada no apenas en la superficie, pero, también, internamente, entre las tramas.

Generalmente, la utilización del cartucho filtrante más grueso es preferida, porque aumenta la capacidad de retención de partículas, promoviendo consecuentemente, menor necesidad de paradas para limpieza y menor restricción del flujo de la solución.

Como mencionado anteriormente podemos obtener soluciones límpidas utilizando filtro de 15 µm, utilizando el flujo adecuado, haciendo con que la solución circule más de dos veces por hora, reteniendo primero las partículas mayores que 15 µm y cada vez menores sucesivamente en las siguientes pasadas hasta obtener una solución cristalina. La utilización de medios más finos irá a reducir el flujo de la bomba muy rápidamente a niveles muy debajo de lo recomendado, a no ser que el área de filtración sea sobredimensionada. Con esto irá a reducir la velocidad de arrastre de las partículas dificultando su captación, además de elevar la necesidad de limpieza de los filtros con mucha mayor frecuencia, con pérdida de tiempo, calidad y productividad.

El uso de cámara para la purificación con carbón activado se ha mostrado el método más eficiente, utilizando carbón granulado. Ensayos han comprobado que un buen carbón granulado tiene una estructura cavernosa, con gran área de contacto interna en el grano, resultando en la misma capacidad de adsorción de un carbón en polvo.

El uso del pre filtro para la retención de los sólidos antes de pasar por el carbón activado auxilia en la purificación. Como no habrá sólidos sobre el carbón, toda su área de carbón será utilizada para la adsorción de orgánicos.

<< Boletin Acabados Superficiales - Edición de marzo 2012

José Carlos D’Amaro

Director de Plating de Tecnorevest Productos Químicos Ltda.

|