|

GALVANIZACIÓN POR INMERSIÓN EN CALIENTE

"La cultura de la galvanización por inmersión en caliente no es tan difundida en Brasil cuanto en otros países desarrollados. Es que, por desconocimiento y/o desinformación, todavía se cree que este sistema tiene un alto costo." "La cultura de la galvanización por inmersión en caliente no es tan difundida en Brasil cuanto en otros países desarrollados. Es que, por desconocimiento y/o desinformación, todavía se cree que este sistema tiene un alto costo."

INTRODUCCIÓN

Galvanización por Inmersión en Caliente o Galvanización a Fuego, como es más conocida vulgarmente, es un proceso de aplicación de un revestimiento de cinc en estructuras de acero carbono o hierro fundido a través de la inmersión de las piezas, con la superficie previamente tratada, en una tina con cinc fundido (a aproximadamente 450 ºC).

El cinc reacciona con el acero metalúrgicamente formando ligas, que protegen el acero contra la corrosión con una durabilidad superior a la de otros revestimientos. El resultado de ese proceso es una doble protección del acero, una de aislación y otra galvánica (porque cuando el acero y el cinc entran en contacto con un medio húmedo es creada una diferencia de potencial eléctrico entre los metales).

PROCESO

Las piezas de acero que son entregadas para galvanización pueden contener diferentes composiciones químicas, y las condiciones de la superficie pueden contener primers, pinturas, aceites, grasas, ´puntos de corrosión: sobre estos contaminantes el revestimiento no se formará, y el resultado de la galvanización no será satisfactorio.

Por esta razón, el pre-tratamiento del acero para remover estos contaminantes es el punto crítico para que se obtenga la aplicación de la galvanización con suceso.

Proceso 1 (más utilizado por las empresas)

Descripción del proceso de galvanización por inmersión en caliente

Desengrase: El material es inmerso en una solución alcalina (NaOH), normalmente caliente, para la remoción de aceites y grasas provenientes del proceso de producción.

Enjuague: Remoción de residuos de hidróxido de sodio y demás suciedades provenientes del proceso de desengrase.

Decapado: Las piezas son inmersas en una tina que contiene una solución ácida (HCl a temperatura ambiente o H2SO4 en caliente) para la remoción de cáscaras, corrosión y otros óxidos presentes en la superficie. En algunos casos donde la corrosión está avanzada, este proceso no es suficiente, siendo necesaria la utilización del arenado para la remoción total.

Enjuague: Remoción de los materiales particulados presentes en los materiales y también residuos del ácido provenientes del proceso de decapado.

Fluxado: Baño en solución con sales (ZnCl2.3NH4Cl a la temperatura de 60 a 80 ºC), que tiene por función disminuir la tensión superficial entre el acero y el cinc, haciendo que la adhesión de la capa de cinc sea uniforme. Estas sales forman una capa en la superficie de la pieza, impidiendo el avance de la oxidación, hasta la inmersión en el baño de cinc.

Secado: Remoción de la humedad de las piezas (esta etapa es usada dependiendo de las condiciones atmosféricas del lugar de la producción).

Baño de cinc: Consiste en la inmersión de las piezas en un baño de cinc fundido a una temperatura promedio de 450 ºC, donde el cinc va a reaccionar con el hierro iniciándose la formación del revestimiento protector contra la corrosión.

Composición del baño: Aproximadamente 98,86 % es compuesto de cinc. Otros elementos son adicionados al baño de cinc y estos deben ser controlados, principalmente el aluminio (Al), que en cantidades debajo de 0,006 % mejora el aspecto visual de la pieza, dando brillo, y sobre esta cantidad reduce o hasta impide la reacción entre el hierro y el cinc.

Resfriamiento y Pasivado: Con la aplicación de la galvanización, los revestimientos están susceptibles a la oxidación muy rápida, llamada de corrosión blanca, principalmente si el material es expuesto a la lluvia o a la condensación. El cinc necesita dos o tres semanas para desarrollar la pátina, que estabiliza los óxidos y es un óptimo anticorrosivo.

Para evitar la corrosión blanca, después de la galvanización las piezas son sometidas a un baño para resfriamiento y pasivado. Este baño contiene sustancias cromatizantes, que proveen una protección temporaria a la capa de cinc hasta la formación de la pátina.

Las piezas que serán enviadas para pintura después de la galvanización (sistema Duplex) no deberán ser pasivadas.

Terminación: Algunas piezas pasan por una etapa de terminación, en la cual son corregidos algunos desvíos. Para esa corrección son usados procesos como la pintura con pinturas ricas en cinc o metalización.

Inspección: En esta etapa son hechos los ensayos de conformidad, en relación a las normas aplicables: ensayo de adhesión y medición del espesor de la capa de cinc depositada.

(ASTM A123 y NBR 6323)

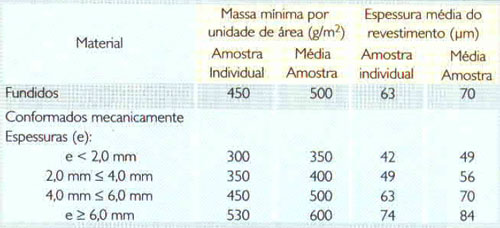

Tabla de Espesor (Norma NBR 6323)

Masa de cinc, por unidad de área de materiales cincados

Tabla retirada de la Norma ABNT NBR 6323.2007

Nota 1: El espesor del revestimiento de cinc es determinado a través de la ecuación:

e = mA/7,14

Donde:

e - Es el espesor del revestimiento de cinc, expreso en micrones (µm)

mA – Es la masa del revestimiento de cinc por unidad de área, expresa en gramos por metro cuadrado (m2)

7,14 – Es la masa específica del cinc, expresa en gramos por centímetro cúbico (g/cm3)

Nota 2: Cuando haya espesores y tipos de aceros diferentes en una única pieza, se debe considerar los puntos de mayor espesor de capa de cinc para la determinación de la masa mínima por unidad de área.

Proceso 2

Algunas diferencias entre el proceso 1 y el proceso 2 son observadas en relación al desengrase y el secado, las otras etapas son iguales.

En el tanque de desengrase, en vez de NaOH, es utilizado un surfactante levemente ácido. Este, a pesar de tener un costo inicial mayor, posee ventajas en el área ambiental, porque genera menor residuos, y todavía excluye una etapa del proceso pues no hay necesidad de un tanque de enjuague entre el desengrase y el decapado, por el hecho de que los dos tienen pH ácido.

En este proceso, como en el fluxado es realizado un pre calentamiento, dependiendo del aire atmosférico del local, la pieza sigue directo para el baño de cinc, sin pasar por el secado

MECANISMOS DE LA GALVANIZACIÓN

La protección del hierro por el cinc

Potenciales de electrodo

Serie galvánica de los metales.

En la serie galvánica, el metal más anódico o menos noble se sacrifica (oxida) para proteger el metal menos anódico o más noble. Este metal menos noble es llamado de ánodo de sacrificio.

Por la tabla, vemos que el cinc es más anódico que el elemento hierro: es él el que se corroe, originando la protección catódica, o sea, el cinc se sacrifica para proteger al hierro.

Revestimientos Anódicos o de Sacrificio

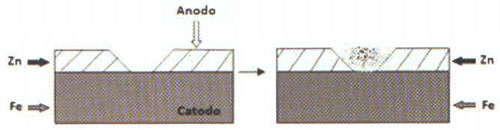

Cuando aplicamos un revestimiento menos noble que el metal base (ex., cinc sobre hierro) además de la protección por barrera, este también provee protección catódica, esto es, mientras que el revestimiento esté en contacto con el metal base, y la corriente eléctrica esté fluyendo, no ocurrirá corrosión del sustrato.

Conforme la figura abajo, aunque una pequeña área quede expuesta, el metal base no sufre corrosión pues, siendo el cinc menos noble (anódico), el aumentará su tasa de corrosión protegiendo catódicamente el área descubierta. Esta es una enorme ventaja del revestimiento de cinc en relación a otros métodos de protección del acero contra la corrosión.

El cinc se corroe formando sales que tapan la cavidad

El cinc se corroe formando sales que tapan la cavidad

TECNOLOGÍA DE LA GALVANIZACIÓN POR INMERSIÓN EN CALIENTE

La temperatura de fusión del cinc es de 419,53 ºC. La temperatura normal de operación del proceso de galvanización está entre 440 ºC y 470 ºC. La velocidad de reacción es muy rápida al principio, formándose durante este período inicial la mayor parte del espesor de la capa. En seguida, la reacción pasa a ser más lenta y el espesor no aumenta mucho.

La galvanización por inmersión en caliente forma una “Combinación Metalúrgica” entre el cinc y el metal base, creando una barrera que hace parte del sustrato. Durante la galvanización, el cinc fundido reacciona con el hierro o acero para formar varias ligas de Zn-Fe.

En la figura abajo, una fotomicrografía de una pieza galvanizada en corte muestra la formación de las capas:

En relación a las características del material galvanizado, vemos a seguir el gráfico de dureza Vickers, donde, normalmente, las capas GAMA, DELTA y ZETA son más duras que el acero, dando protección contra daños por abrasión al revestimiento.

Mecanismo de protección del acero por el cinc (formación de la pátina)

La reacción de la corrosión natural del cinc en la presencia de humedad es descripta a seguir:

2 Zn + O2 + 2 H2O → 2 Zn++ + 4 OH- → 2 Zn(OH)2

El agente responsable por la protección del cinc a la exposición atmosférica es la “pátina de cinc”, que se forma con Zn(OH)2 (hidróxido de cinc) sumado a algunos gases presentes en el aire, como muestra la figura abajo:

Como vemos en las reacciones abajo, dependiendo del ambiente donde el material galvanizado está expuesto, tendremos la presencia de diferentes gases, que reaccionarán con el hidróxido de cinc ya formado.

En atmósferas marinas, con abundante presencia del ión Cl-, la reacción con el Zn(OH)2 forma cloruro básico de cinc sobre el hidróxido de cinc:

Zn(OH)2 + 0,6 Cl- + 0,6 H+ → ZnOH1,4Cl0,6 + 0,6 H2O

En regiones urbanas o industriales, el SO2 (mayor contaminante) reacciona con el Zn(OH)2, formando sulfato básico de cinc sobre el hidróxido de cinc:

Zn(OH)2 + 0,25 SO2 + 0,25 O2 → ZnOH1,5(SO4)0,25 + 0,5 H2O

En ambientes rurales (atmósfera limpia), el gas carbónico (CO2) reacciona con el Zn(OH)2, formando sobre el hidróxido de cinc el carbonato básico de cinc:

Zn(OH)2 + 0,5 CO2 + H+ → ZnOH(CO3)0,5 + H2O

EL EFECTO DEL pH

Para que el material galvanizado atienda a las expectativas, no habiendo corrosión acelerada del cinc, el pH en contacto con el material debe estar entre 5 y 12, conforme el gráfico abajo:

BENEFICIOS DE LA GALVANIZACIÓN

1- Durabilidad

La durabilidad de los productos galvanizados por inmersión en caliente es directamente proporcional al espesor del revestimiento de cinc e inversamente proporcional a la agresividad del medio ambiente.

Categorías de Corrosividad de acuerdo con la ABNT NBR 14643

Ejemplo Práctico de Durabilidad

| Ejemplo Práctico de Durabilidad |

Espesor del acero

(material a ser galvanizado) |

4 mm < e <=6 mm |

Categoría de corrosividad

(conforme tabla) |

C3 |

Capa de Zn depositada

(conforme norma NBR 6323) |

70 µm |

Pérdida anual de espesura de Zn

(conforme ambiente C3) |

2,1 µm/año |

Tiempo para el 1er mantenimiento

(70/2,1) – aprox. |

33 años |

Esto quiere decir que, después de 33 años, solamente el revestimiento sufrió corrosión.

2- Confiabilidad

El proceso de galvanización por inmersión en caliente es simple y totalmente controlad.

El espesor del revestimiento forma una capa uniforme y de simple especificación.

3- Agilidad (Proceso)

Con la galvanización por inmersión en caliente se puede obtener un revestimiento completo sobre una pieza en algunos minutos, mientras que por otro proceso serían necesarias horas o días.

Luego después de la galvanización por inmersión en caliente la pieza está lista para ser utilizada.

4- Tenacidad del Revestimiento

La galvanización por inmersión en caliente produce un recubrimiento de cinc unido metalúrgicamente al acero base a través de una serie de capas de ligas cinc-hierro. Ningún otro proceso de revestimiento presenta esta característica, que le da al producto galvanizado una gran resistencia mecánica durante la manipulación, almacenaje, transporte e instalación.

5- Protección Triple

El revestimiento producido por la galvanización por inmersión en caliente protege al acero de tres maneras:

I) El revestimiento de cinc sufre una corrosión ambiental inicial mínima (proceso de pasivado), lo que le proporciona una vida larga y previsible;

II) Para las pequeñas áreas del acero expuestas al medio ambiente, debido, por ejemplo, a cortes, rayas u otros daños accidentales, el revestimiento es preferencialmente corroído, los surcos son llenados con sales de cinc, impidiendo que el metal base sufra corrosión;

III) Cuando el área damnificada es extensa, la protección catódica del cinc impide que la corrosión se propague bajo el revestimiento.

6- Cobertura Completa

La inmersión de la pieza en el cinc fundido hace con que toda la superficie del material sea revestida – superficies internas, externas, puntas vivas y surcos finos en los cuales la protección por otros procesos sería imposible.

La galvanización por inmersión en caliente mantiene el espesor del revestimiento en las puntas y bordes, lo que no ocurre en otros procesos.

7- Facilidad de Inspección

El producto galvanizado por inmersión en caliente puede ser fácilmente inspeccionado visualmente.

El espesor del revestimiento puede ser verificado en cualquier momento, a través de equipos magnéticos o por ensayos no destructivos. (NBR – 7397, 7398, 7399, 7400).

APLICACIONES

La galvanización por inmersión en caliente es requerida donde hay necesidad de protección del acero contra la corrosión atmosférica. La resistencia mecánica del acero aliada a la resistencia del cinc hace del producto galvanizado por inmersión en caliente un medio versátil y económico para las más diversas aplicaciones en diversos segmentos como, por ejemplo:

Negocios agropecuarios, Energía, Muebles urbanos, Saneamiento, Automotriz, Estadios, Gas, Siderúrgico, Alimenticio, Infraestructura, Papel y celulosa, Embalajes, Minería, Refrigeración, Telecomunicaciones:

CONSIDERACIONES FINALES

En Brasil, la cultura de la galvanización por inmersión en caliente no es tan difundida cuanto en los países desarrollados, como, por ejemplo, Alemania e Italia, y todavía, por desconocimiento y/o desinformación, se cree que este sistema posee un alto costo.

Considerándose el costo de aplicación y mantenimiento a lo largo del tiempo, se observa que la galvanización por inmersión en caliente es un método cuyo desempeño técnico y costos son más atrayentes que otros sistemas de protec.

Ing. Marcelo Almeida

Desarrollo de mercado de B Bosch Galvanização do Brasil

|

|

|

ABTS - Associação Brasileira de Tratamentos de Superfície

Rua Machado Bittencourt, 361, 2º andar | CEP 04044-905 | São Paulo | SP

Tel (55 11) 5574-8333 | 5085-5830 | 5085-5832 - Fax: (55 11) 5084-7890

abts@abts.org.br | www.abts.org.br |

|

|

|