|

EVOLUCIÓN DEL CINC ÁCIDO

"El proceso de última generación, base agua y alta temperatura, permite economía en el costo de producción. Este beneficio puede ser mayor con la optimización del proceso, además de que los costos con el tratamiento del baño y del efluente en los procesos convencionales son mayores." "El proceso de última generación, base agua y alta temperatura, permite economía en el costo de producción. Este beneficio puede ser mayor con la optimización del proceso, además de que los costos con el tratamiento del baño y del efluente en los procesos convencionales son mayores."

Los procesos de deposición de cinc a partir de una solución ácida fueron desarrollados hace más de 200 años.

Los primeros procesos eran basados en sulfato de cinc. Todavía hoy utilizamos este tipo de proceso para aplicaciones donde se necesita operación a altas densidades de corriente como, por ejemplo, líneas continuas de chapas o alambres. En procesos de cinc que operan en tambores rotativos o bastidores, los procesos ácidos adecuados son aquellos que utilizan soluciones a base de cloruro, objeto de este trabajo.

Nuestro objetivo será mostrar un poco de la evolución, principalmente en las dos últimas décadas.

Ventajas de los procesos de cinc ácido, base cloruro, comparados a los procesos alcalinos:

- Alta eficiencia de deposición, mayor que 90%;

- Mayor velocidad de deposición;

- Facilidad de deposición sobre bases ferrosas más complicadas, como carbonitruradas y fundidas;

- Menor efecto de hidrogenización.

Limitaciones de los procesos de cinc ácido base cloruro.

- Extremamente corrosivo a los equipos, principalmente los procesos a base de cloruro de amonio;

- Dificultad en el tratamiento de efluentes con los procesos a base de cloruro de amonio. El amoníaco actúa como un quelante, complejando los metales y dificultando la remoción;

- Distribución de la capa deficiente;

- Aditivos con productos no solubles en agua, necesidad de uso de solventes;

- Aditivos poco resistentes a la temperatura, máxima temperatura de uso de 30ºC.

Como el proceso ácido tiene una eficiencia muy superior, mayor que 90%, cuando los procesos alcalinos cianhídricos o exentos de cianuros entre 50 y 70%, la velocidad de deposición es mayor, con esto la productividad de la línea de producción puede ser elevada en la misma proporción que el aumento de eficiencia del baño.

“Como el proceso ácido tiene una eficiencia mayor que 90%, cuando los procesos alcalinos cianhídricos o exentos de cianuros entre 50 y 70%, la velocidad de deposición es mayor. Con esto, la productividad puede ser elevada en la misma proporción que el aumento de eficiencia del baño.”

CÁLCULO DE LA EFICIENCIA

Reacciones que ocurren sobre la pieza en el momento de la electrodeposición.

Zn++ + 2 e- → Zn0 (Deposición de cinc)

2 H+ + 2 e- → H2 (Formación de hidrógeno)

El hidrógeno proviene de la disociación del agua:

H2O → 2 H+ + O-

El hidrógeno es atraído para el cátodo (piezas) y el oxígeno es atraído para el ánodo.

2 H+ + 2 e- → H2 ↑ (liberación de gas hidrógeno en el cátodo)

2 O- - 2 e- → O2 ↑ (liberación de gas oxígeno en el ánodo)

La eficiencia de deposición del baño es la relación entre la corriente realmente utilizada para la deposición del metal y la corriente total aplicada.

90% de eficiencia significa que de cada 100 amperes aplicados, 90 amperes serán utilizados para la deposición de cinc, mientras que en un proceso con 60% de eficiencia, apenas 60 amperes serán utilizados para la deposición de cinc, lo restante será consumido formando hidrógeno, o sea, un proceso con 90% de eficiencia deposita 50% más capa que el proceso con 60% de eficiencia.

Consecuentemente, los procesos de menor eficiencia serán más susceptibles a provocar la hidrogenización de las piezas.

Las investigaciones intentan eliminar las limitaciones de los procesos a base de cloruro, para poder aprovechar el beneficio de la mejor eficiencia, que ofrece mayor productividad y menor consumo de energía eléctrica.

El primer intento, hace algunas décadas, fue eliminar el cloruro de amonio, debido al problema generado en el tratamiento de efluentes, además del cloruro de amonio ser más volátil que el cloruro de potasio o el cloruro de sodio.

Como el cloruro de potasio le da a la solución una conductividad superior al cloruro de sodio, con resultados superiores de deposición y distribución de la capa, es el preferido para esta aplicación. Pero no fue posible la simple sustitución debido a que el proceso con cloruro de potasio tiene una tendencia acentuada de quema en el área de alta densidad de corriente. Como manera de minimizar este problema, es necesaria la utilización de ácido bórico como tampón de pH.

Como ya es conocido en los procesos de deposición de níquel, el ácido bórico, por ser un ácido de baja disociación, controla la variación de pH en la interfaz de la deposición, evitando la quema.

Apenas la sustitución del amonio por el potasio, mismo con el uso de ácido bórico, no fue suficiente para conseguir el mismo resultado de terminación, distribución de la capa y productividad. Surgió, entonces, el proceso mixto, que aprovecha las ventajas del amonio con el menor costo y agresividad del potasio, sin la necesidad del uso del ácido bórico, reduciendo la concentración de amonio en hasta cuatro veces, minimizando el problema del tratamiento de efluentes.

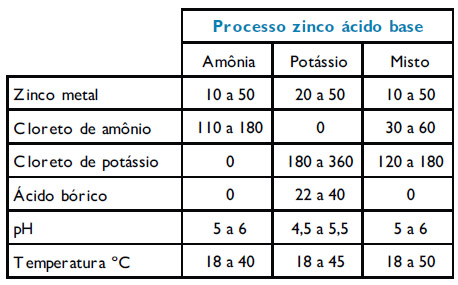

Concentraciones y condiciones de operación con los tres procesos

Consideraciones sobre los parámetros de operación

Cinc Metal

El cinc es repuesto en el baño a través del uso de ánodos de cinc de alta pureza en esferas, barras o lingotes. Como el proceso tiene una buena eficiencia de corrosión anódica, es muy fácil mantener la concentración de cinc en el baño con un buen control del área anódica.

Los ánodos en barras son colgados en el barramiento anódico con ganchos de titanio, pero es mucho más común el uso de cestos anódicos construidos de titanio. Los cestos deben ser mantenidos llenos, no se debe permitir que la cantidad de ánodos dentro del cesto caiga a menos de 50% de la capacidad. Alto voltaje (más de 9 volts) eleva la formación de oxígeno en el ánodo, causando una mayor oxidación y descomposición de los aditivos orgánicos, descomponiendo más productos, y además, voltajes mayores que esta puede iniciar el ataque al titanio. Voltajes superiores pueden destruir el cesto de titanio.

Mayor concentración de cinc disminuye la quema en la alta densidad de corriente, disminuye la penetración en áreas de baja densidad de corriente y eleva el costo, debido al aumento de la pérdida por arrastre.

Cloruro

El cloruro es el responsable por la conductividad de la solución y por la corrosión anódica. Altas concentraciones de cloruro disminuyen el punto de turbidez de la solución.

Mayor concentración de cloruro, mayor tendencia a la quema en la alta densidad de corriente, mayor disolución del ánodo.

pH

Durante la electrólisis existe una evolución de hidrógeno, conforme la reacción mostrada anteriormente. Con esto, el pH se eleva y debe ser corregido con ácido clorhídrico. El cloruro de amonio, además de otras funciones, también sirve como un tampón de pH. Cuando no se utiliza amonio es necesario utilizar ácido bórico para esta función.

Para la eliminación completa del cloruro de amonio fue necesario desarrollar nuevos sistemas de aditivos para conseguir los mismos resultados que con amonio.

Los aditivos eran compuestos de productos orgánicos no solubles en agua que necesitaban solventes para permanecer solubles en el baño. Estos componentes eran poco tolerables a la temperatura, con puntos de turbidez de la solución debajo de los 50 ºC, iniciando la descomposición a temperaturas de 30 ºC, provocando manchas y nieblas en el depósito, además de elevar la contaminación orgánica del baño. Con la agitación a aire y la temperatura, el baño pierde solvente, provocando la precipitación de los compuestos no solubles en agua, muchas veces provocando la formación de un aceite en la superficie del baño.

Nuevos productos fueron desarrollados, cada vez menos dependientes del uso de solventes, consiguiéndose la eliminación completa del cloruro de amonio por la sustitución de los componentes de los aditivos.

En esta etapa ya se consiguió producir un aditivo más resistente a la temperatura. En la década de 90, un aditivo para baño de cinc ácido base cloruro para operar exento de amonio a temperaturas mayores de 30 ºC ya era considerado como un aditivo resistente a la temperatura. Estaba, así, vencida la etapa de eliminación del cloruro de amonio, solucionando el problema del tratamiento del efluente. Con la eliminación del cloruro de amonio también se redujo el efecto de la corrosión de los equipos: El cloruro de potasio es menos volátil.

Era necesario, ahora, vencer la etapa de la precipitación de aditivo en el baño debido a la evaporación del solvente que lo mantiene soluble. Esta descomposición resulta en un depósito con brillo no espejado y, debido a la mayor concentración de orgánicos ocluidos en la capa, dificulta la cromatización o el pasivado.

En la fase siguiente ya se consiguió la producción de aditivos más resistentes a la temperatura. En esta etapa nacieron dos categorías de aditivos:

• Con solventes más resistentes a la temperatura, menor volátiles;

• Exento de solventes, también más resistentes a la temperatura.

Estos procesos ya trabajaban con una temperatura de operación entre 35 y 45 ºC, ideal 38 ºC, reduciendo, así, la dependencia del sistema de refrigeración.

Los procesos con solventes poseen la característica de ser un poco menos dependientes de la perfecta limpieza de las piezas. El solvente consigue auxiliar un poco en la eliminación de algún residuo, pero tiene el inconveniente de disolver esta suciedad residual, solubilizándola y permaneciendo en el baño como contaminante. Los procesos de base acuosa no tienen esta capacidad, pero tienen el beneficio de facilitar la remoción del aceite arrastrado de los desengrasantes o decapantes, que flota en la solución.

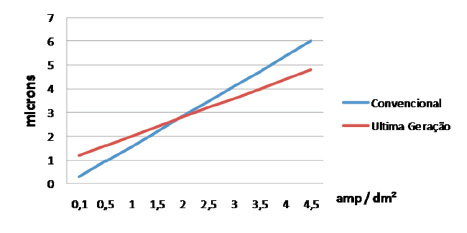

En la fase siguiente, y como consecuencia de las innúmeras investigaciones, se consiguieron aditivos exentos de solvente, base acuosa, con alta resistencia a la temperatura, que pueden operar hasta 65 ºC con óptima distribución de capa. Presentamos en la Figura 1 una comparación entre la distribución de la capa en función de la variación de corriente en un proceso que llamamos Convencional y el proceso actual, que llamamos en el gráfico como Última Generación.

Podemos observar que la relación entre el punto 1 (área de baja densidad de corriente) y el punto 10 (área de alta densidad de corriente) es completamente diferente:

Figura 1: Variación de la capa en función de la densidad de corriente

Todavía no se puede decir que la distribución puede ser igualada a la de los procesos alcalinos, pero las cargas de piezas en tambores rotativos ya pueden ser aumentadas, comparadas con las cargas colocadas en baños alcalinos. Como la velocidad de deposición es muy superior, una misma línea puede elevar su productividad considerablemente.

Con el aumento de la temperatura de operación del baño, principalmente en tambores rotativos que operan con mayor voltaje, comparado con los baños en bastidores, hay un calentamiento y mayor dificultad de controlar el baño a temperatura ambiente.

Con la operación del baño a una temperatura de 50 a 55 ºC, aumenta la conductividad y disminuye la tendencia de quema. Con esto, la densidad de corriente puede ser aumentada de 1 A/dm2 para hasta 1,5 A/dm2, elevando en hasta 50 % la productividad.

Otro factor de suma importancia relacionado al hecho de operar en alta temperatura está es la posibilidad del uso del evaporador. Como existe una mayor evaporación de agua por efecto de la temperatura, además de mejorar la eficiencia del enjuague debido a la menor viscosidad de la solución, es posible, a través del uso de un evaporador en el agua de enjuague del cinc, minimizar el envío de agua para la estación de tratamiento de efluentes, con real ahorro de agua y tratamiento.

COMPARACIÓN DE PROCESOS |

CONVENCIONAL |

Característica |

Consecuencia |

Procesos a base de cloruro de amonio |

Problemas en el tratamiento de efluentes, por ser más volátil, mayor problema de corrosión de los equipos. |

Aditivos a besa de solventes |

Menos sensible a los problemas de limpieza, pero solubiliza aceites del arrastre, elevando la contaminación del baño. |

Como los solventes son volátiles, existe la formación de aceite en la superficie por evaporación del solvente, precipitando los componentes no solubles en agua y cloruro. |

Mayor oclusión de orgánicos en la capa, dificultando la cromatización o el pasivado. |

Solventes del aditivo afectan la vida útil de la tubería de polipropileno o polietileno usada en la filtración del baño. |

Deficiente distribución de la capa |

Mayor tiempo de baño y mayor consumo de productos para conseguir la capa mínima en el área de baja densidad de corriente |

Como la distribución de la capa no es buena, menor cantidad de piezas en el tambor para garantizar capa en las piezas del medio del tambor. |

ÚLTIMA GENERACIÓN |

Proceso exento de amonio |

Reduce el costo de tratamiento del efluente |

Menos volátil, menor corrosión de los equipos. |

Aditivos solubles en agua |

Proceso más estable, no hay evaporación de solventes |

Menor oclusión de orgánicos en la capa. |

Facilidad de remoción del aceite arrastrado de los desengrasantes y decapantes. |

Mayor facilidad de enjuague. |

Más fácil de cromatizar o pasivar. |

Proceso para operación en alta temperatura - 50 a 60 ºC |

Mejor conductividad, opera con mayor densidad de corriente, mayor velocidad de deposición. Aumento de la productividad con reducción de costo que puede llegar a más de 30%. |

Vamos, ahora, a un ejercicio comparativo de costo de producción entre el proceso convencional y el proceso de Última Generación, con las consideraciones hechas hasta ahora. Siendo bastante conservador y considerando 10% de aumento de carga colocada en el tambor rotativo, debido a la mejor distribución, y 10% en la densidad de corriente, de 1,0 A/dm2 para 1,1 A/dm2, debido a la operación a alta temperatura.

Considerando que una línea de producción con 10 tambores rotativos, con carga de 50 Kg y tiempo de baño de 40 minutos para el proceso convencional, vamos a considerar una relación de distribución de capa de 1:4 en el Convencional y 1:3 en el de Última Generación. En el gráfico presentado anteriormente los valores fueron obtenidos en laboratorio, diferentes de una línea de tambor rotativo. Nuevamente siendo conservador, presentando una diferencia pequeña.

Cálculo de la capa depositada, conforme la ley de Faraday:

Considerando:

• Densidad del cinc = 7,2 g/cm3 (1 µm de capa de cinc en 1 dm2 =0,072 gr de cinc)

• Eficiencia del cinc ácido = 90%

• Peso atómico del cinc = 65,4 gramos, bivalente

• Tiempo en segundos

• Densidad de corriente 1 A/dm2

• 40 minutos de baño

Cálculo de deposición en gramos de cinc:

Amperes x tiempo x (65,4/2) x 0,9

96500

1 x (40 x 60) x (32,7) x 0,9 = 0,73 g/dm2

96500

Capa en µm = 0,73 d/dm2

0,072 g/µm/dm2

Capa promedio aproximada = 10 µm

Considerando en el proceso Convencional la relación de distribución de capa de 1:4, para el promedio de 10 µm, la capa mínima estará alrededor de 4 y la máxima alrededor de 16 µm.

Considerando un promedio de 8 dm2/kg de tornillos. (Este valor dependerá del tamaño de los tornillos, este es un valor promedio de producción).

Considerando en el proceso de Última Generación la relación de distribución de la capa 1:3, para obtener 4 µm de capa mínima la capa máxima será de 12 µm, resultando en una capa promedio de 8 µm, luego un tiempo de baño 20% menor (40 x 0,8) = 32 minutos.

Considerando un aumento de la densidad de corriente de 10%, el tiempo será reducido todavía más = 32 / 1,1 = aproximadamente 29 minutos.

Considerando todavía la posibilidad de aumento de 10% con una mayor carga en el tambor = 50 x 1,1 = 55 kg.

CONCLUSIÓN

La utilización del proceso Última Generación, base agua, alta temperatura, como demostrado arriba en una situación muy conservadora, resulta en un ahorro de 13,7 % en el costo directo de producción. Como demostrado anteriormente, estos beneficios pueden ser muy superiores con la optimización del proceso, además de que de los costos del tratamiento del baño y del efluente son mayores en los procesos Convencionales, estos costos pueden ser todavía más reducidos con el uso de evaporadores.

VENTAJAS DEL PROCESO

• Terminación brillante espejada;

• Excelente distribución de la capa;

• Mayor productividad;

• Menor aumento del volumen de la solución;

• Tolerante a la temperatura, hasta 65 ºC;

• Óptima receptividad a los cromatos y pasivantes;

• Facilidad de control del proceso;

• Óptima adhesión y ductilidad.

José Carlos D’Amaro

Director de Plating de Tecnorevest Produtos Químicos Ltda.

|

|

|

ABTS - Associação Brasileira de Tratamentos de Superfície

Rua Machado Bittencourt, 361, 2º andar | CEP 04044-905 | São Paulo | SP

Tel (55 11) 5574-8333 | 5085-5830 | 5085-5832 - Fax: (55 11) 5084-7890

abts@abts.org.br | www.abts.org.br |

|

|

|