ECOLOGÍA Y REDUCCIÓN DE COSTOS SE UNEN EN EL PRE TRATAMIENTO DE METALES SANITARIOS

"Cuando enviadas a la línea de producción, las piezas de latón fundidas o estampadas requieren la eliminación de la masa de pulir, del óleo y de la oxidación. Tarea que es ejecutada regularmente, pero, somos constantemente desafiados a minimizar el impacto ambiental y reducir costos." "Cuando enviadas a la línea de producción, las piezas de latón fundidas o estampadas requieren la eliminación de la masa de pulir, del óleo y de la oxidación. Tarea que es ejecutada regularmente, pero, somos constantemente desafiados a minimizar el impacto ambiental y reducir costos."

El origen de este sistema tiene más de 30 años en una metalúrgica con baños de cromo para metales sanitarios.

En esa época, el apelo no era ecológico, ni de ahorro de agua, apenas precisábamos mejorar la adhesión y limpieza interna de grifos y dar estabilidad a los procesos de electrodeposición de cobre ácido y níquel.

Con el tiempo, el sistema se fue propagando para otras empresas y hasta para otros segmentos.

Hoy, la producción de metales sanitarios está enfocada en piezas de latón – esa mezcla eutéctica de cobre y cinc: el latón, con terminación cromada, agrada plenamente al consumidor que, al tocar una pieza, siente la sensación fría del metal, remetiendo a robustez, durabilidad y valor agregado al producto.

De la producción de piezas de latón fundidas o estampadas resultan superficies rústicas que precisan ser lijadas y pulidas y, cuando son enviadas a la línea de producción, la primera necesidad es eliminar la masa de pulido, el óleo y la oxidación. Es una tarea que es ejecutada regularmente, pero, somos constantemente desafiados a minimizar el impacto ambiental y reducir costos, surgiendo innovaciones.

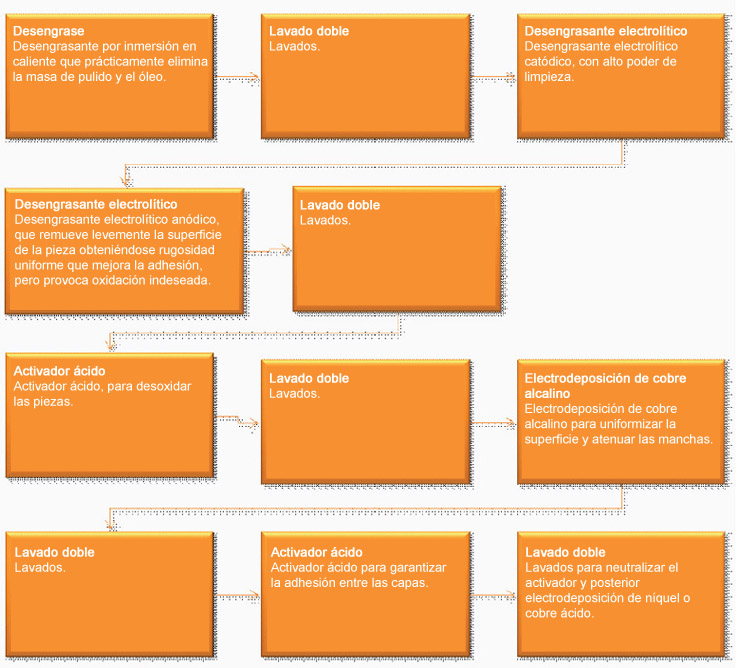

Para cromar metales sanitarios usábamos 16 etapas hasta llegar al baño de níquel o las mismas 16 etapas para llegar al baño de cobre ácido.

Figura 1- Grifo cromado hace más de 15 años.

Diagrama de flujo del proceso

Figura 1- Grifo cromado hace más de 15 años.

Diagrama de flujo del proceso

Figura 2 – Secuencia 1 de la línea de preparación tradicional Figura 2 – Secuencia 1 de la línea de preparación tradicional

Con el desarrollo del desengrasante activador electrolítico eliminamos 10 etapas – el cobre alcalino cianhídrico, dos activaciones, 6 aguas de lavado y un desengrasante anódico.

Mejoramos el aspecto final de las piezas, la resistencia a la corrosión y el desempeño de los baños de níquel y cobre ácido.

Figura 3 – Foto de latón pulido ampliada 1000X

Figura 4- Foto de latón pulido con ataque anódico ampliada 1000X

Eliminando 10 etapas

Como fue descripto anteriormente, no es fácil procesar las piezas de latón pulido o afinado para el baño de cromo, es necesario mover la masa de pulido, el óleo y otras suciedades. Las varias etapas del pre tratamiento pueden causar manchas en la superficie, que aparecen en la terminación final.

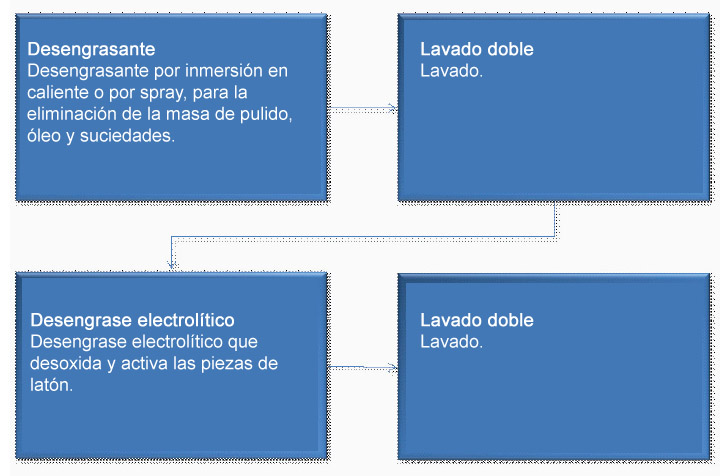

Con el nuevo desarrollo, la línea quedó con 10 etapas, como sigue:

Figura 5 – Secuencia 2 de la línea de preparación actual.

Figura 5 – Secuencia 2 de la línea de preparación actual.

Para operar con ese sistema fueron considerados tres tópicos:

1) Desengrase electrolítico solamente catódico, con total adhesión.

2) Dispensa el uso de activadores ácidos.

3) Piezas desengrasadas y activadas electrolíticamente, listas para la electrodeposición sin el uso de cobre alcalino o “strike” de níquel.

Como el efecto fue conseguido

En la propia acción del desengrasante electrolítico se hace la activación de las piezas. Los metales disueltos son electrolíticamente re depositados, estabilizándose abajo del punto de descarte y aumentando la vida útil del sistema.

Otros beneficios del desarrollo

Con la eliminación de los desengrasantes electrolíticos que contienen sodio, se eliminó su arrastre para los procesos de níquel y cobre ácido.

Con el fin del cobre alcalino se bajó el consumo de materias primas, facilitando el tratamiento de efluentes.

Reducción del consumo de agua en 60% en la línea de pre tratamiento.

La alta adhesión obtenida redujo el consumo de desplacantes.

Los activadores fueron eliminados.

El volumen del desengrasante activador en estudio es de 900 litros y produjo por 3 meses cerca de 60.000 piezas por semana.

Figura 6 – piezas sin corrosión después de144 horas de niebla salina.

Concluyendo, la mejor preparación de las piezas proporciona mejor electrodeposición. Siempre que las piezas fueron sometidas al ensayo de niebla salina superaron la norma de 144 horas sin corrosión. Recordando siempre que la buena electrodeposición en el baño de cromo aumenta la resistencia a la corrosión (vea mi publicación en esta revista de Julio/agosto de 2005 “Una Solución al alcance de todos”).

Agradecimientos

Igor Tadeu Leite Baldim

Raquel Richter

Luiz Enrique Pacchini

Director Técnico de la Bandeirantes Unidade Galvânica Ltda.

|