|

DETERMINACIÓN CUANTITATIVA DE LA POROSIDAD DE LAS CAPAS

DE FOSFATO DE ZINC.

La técnica de la disolución anódica voltamétrica DAV es un método eficiente para la evaluación cuantitativa de la porosidad de revestimientos de fosfato, siendo más rápida que la mayoría de las otras técnicas usadas para esta determinación.

I-INTRODUCCIÓN

El fosfatizado es un pretratamiento de conversión muy conocido y empleado en diversas industrias. Es utilizada como agente de protección o para la preparación de superficies metálicas que recibirán pintura [I].

Las capas de fosfato consisten de numerosos cristales de diferentes tamaños que son desparramados en los centros de nucleación hasta finalmente cubrir toda la superficie, La manera inherente del crecimiento de los cristales de fosfato promueve la formación de fisuras y poros a través de los cristales hasta el metal base [2].

La porosidad o los defectos de estos revestimientos son responsables, en la mayoría de los casos, por la falla de los materiales. De esta forma, se deben desarrollar técnicas confiables y precisas para la determinación de la porosidad, que se correlacionen bien con los resultados prácticos, principalmente con el tiempo de utilización de un material.

La función del ensayo de porosidad es determinar la calidad de un revestimiento aplicado a un sustrato. Un ensayo de porosidad expresa el número de poros en una determinada área del revestimiento o el área del sustrato expuesta a través de los poros [3].

En general, una menor porosidad indica una menor tasa de corrosión del metal base, luego, podemos decir que la resistencia a la corrosión es definida principalmente por la porosidad o fisuras [4]. Además de eso, medidas de porosidad pueden ser utilizadas como un criterio valioso en la determinación de la condición ideal de deposición de capas de alta calidad.

El objetivo de este trabajo es presentar la Disolución Anódica Voltamétrica (DAV) como una técnica para la determinación cuantitativa de la porosidad de revestimientos de fosfato de zinc depositados sobre la superficie de acero carbono (SAE 1010).

1.1. Definición de Porosidad

La porosidad de un revestimiento puede ser definida:

1) En términos de la cantidad relativa de volumen vacío en el interior del revestimiento.

2) En términos de la cantidad relativa de área del sustrato expuesto [5].

Fundamentalmente, los poros y las fisuras son interrupciones restrictas y localizadas del revestimiento, pudiendo ser definidos, según el tipo predominante de expansión, como:

a) Poros: defectos con expansión predominantemente en tres dimensiones, la cual no es ocupada con materiales sólidos o líquidos.

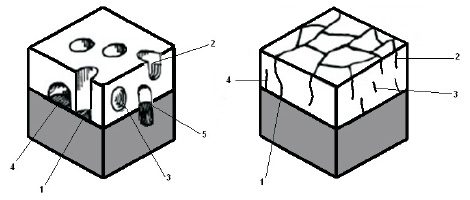

b) Fisuras: defectos con expansión predominantemente en una dimensión. Estos defectos pueden también ser clasificados como (Figura 1):

1) Poros y fisuras pasantes:

Aquellas que atraviesan todo el revestimiento, desde la superficie hasta el sustrato.

2) Poros y fisuras no pasantes:

Abierto no pasante: Abiertos para la superficie del revestimiento, pero no alcanzan el sustrato.

Cerrado: No poseen abertura para la superficie del revestimiento, están restrictos totalmente al material del revestimiento o al sustrato.

La figura I presenta los tipos de poros y fisuras.

FIGURA 1

Figura I. Diferentes tipos de poros y fisuras: (1) poro/fisura pasante, (2) poro/fisura abierto, no pasante, (3) poro/fisura cerrado, restricto al revestimiento, (4) y (5) poros/fisuras cerrados, contiguo y penetrante en el sustrato, respectivamente.

1.2. Ensayos utilizados para la determinación de la porosidad

La determinación de la porosidad de revestimientos sobre superficies metálicas es asunto de estudios hace mucho tiempo. Existen muchos ensayos cualitativos, pero ensayos cuantitativos son menos numerosos [6].

Los ensayos tradicionales para la determinación de la porosidad de revestimientos son basados en la observación de los poros activos, en los cuales ensayos químicos con ferricianuro u otras soluciones agresivas y ensayos de niebla salina proveen de manera indirecta la porosidad de los revestimientos [7]. La porosidad de los revestimientos de fosfato también es evaluada por el análisis de micrografías o a través de la determinación de la masa depositada por unidad de área, pero todos estos ensayos proveen datos cualitativos. Las técnicas electroquímicas han sido utilizadas para determinar, de modo cuantitativo, la porosidad de los revestimientos [6].

Han sido utilizadas para eso:

1) Medidas del potencial de corrosión, Ecorr;

2) Medidas de la corriente de corrosión;

3) Medidas de la resistencia de polarización [4, 6, 8, 9]

4) Medidas de carga obtenidas durante el proceso de polarización potenciodinámica anódica [3, 10, 7, 11-16].

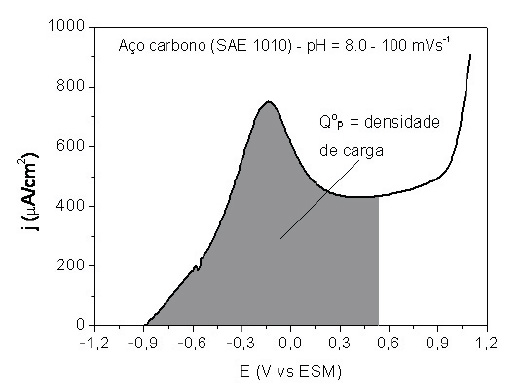

En este contexto, la técnica de polarización potenciodinámica anódica, en la forma de la disolución anódica voltamétrica (DAV), puede ser destacada. La DAV consiste en la polarización anódica del sistema sustrato/revestimiento y en la medida de la densidad de carga relativa al proceso de disolución/pasivado del sustrato, sin y con el revestimiento. Es realizada la comparación entre las densidades de carga obtenidas en el proceso de pasivado del sustrato sin el revestimiento Qºp, y aquella obtenida del pasivado del metal base con revestimiento Qp, como:

Θ=(Qp/Qºp)x100 ec. (1)

Donde Θ es la porosidad del revestimiento.

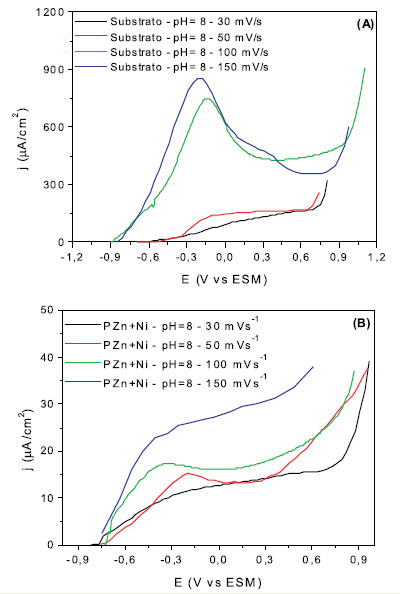

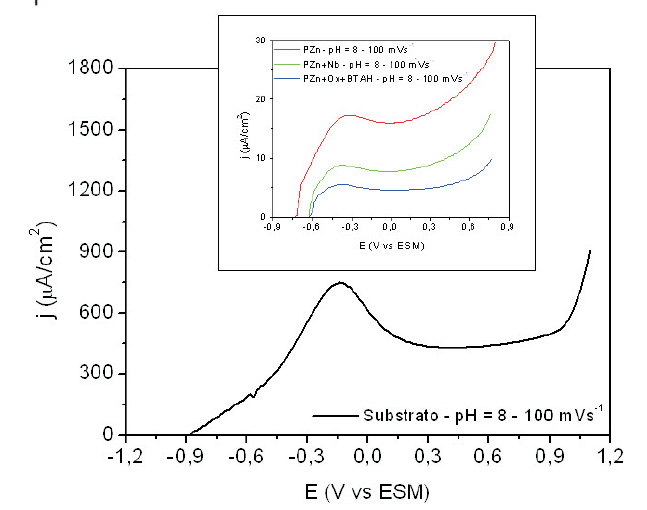

Las densidades de carga usadas para calcular la porosidad corresponden al área abajo del pico de la curva y son calculadas por integración [7], como puede ser observado en la Figura 2.

Figura 2 – Curva de disolución anódica voltamétrica DAV del acero carbono (SAE 1010), obtenida en una solución tapón de pH=8

El método de DAV posibilita la determinación de discontinuidades en revestimientos metálicos, entretanto la técnica puede ser utilizada para determinar la porosidad o las fisuras de revestimientos no metálicos, desde que depositados sobre metales.

2. Condiciones para la aplicación de la DAV

Las condiciones necesarias para la aplicación de la técnica de disolución anódica voltamétrica son las siguientes:

1) El sustrato debe ser pasivable en la solución usada para la determinación de la porosidad;

2) El sustrato se debe pasivar durante el proceso de polarización;

3) El revestimiento debe ser inerte o presentar elevada resistencia al ataque químico en la región de potencial de pasivación del sustrato, garantizando, de esta forma, que el pico de corriente observado en la curva de j vs. E sea debido al pasivado del sustrato expuesto en la base de los poros del revestimiento.

Las propiedades que influencian los resultados obtenidos por la técnica de DAV son:

a) Medio electrolítico utilizado para los ensayos;

b) Concentración del electrólito usado;

c) Velocidad de barredura.

2.1. Evaluación del medio electrolítico y de la concentración

El ensayo debe ser ejecutado en una solución en que el sustrato sea pasible de pasivado y el revestimiento se mantenga inerte, por lo menos en la región de potenciales de pasivación del sustrato.

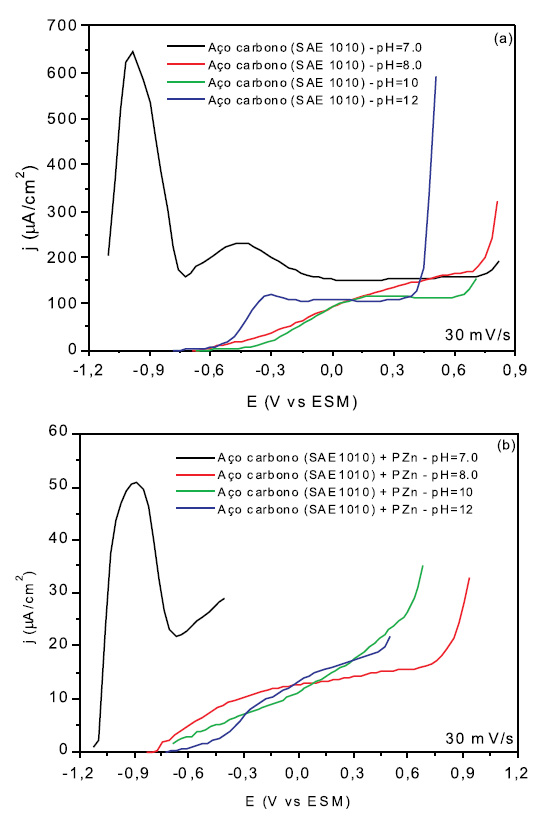

La Figura 3 muestra la influencia del pH del medio electrolítico en el proceso de disolución/pasivado del sustrato no revestido y revestido con capa de fosfato de zinc PZn. La región de pH seleccionada para la obtención de las curvas de DAV es la región en la cual el sustrato de acero carbono es pasivo y el revestimiento de fosfato es insoluble o inerte.

La Figura (3) muestra que, en pH=7, el sustrato presentó dos picos anódicos durante el proceso de disolución /pasivado. El primer pico fue observado en aproximadamente -1 V y corresponde a la reacción Fe→Fe2+ + 2e, Mientras que el segundo pico, verificado en potenciales próximos a -0,45 V, corresponde a la reacción Fe2+→Fe3+ = e.

En las soluciones con pH 8, 10 y 12, apenas un pico fue observado en potenciales próximos a -0,3 V, debido al desplazamiento de Ecorr por aproximadamente +0,4 Ven relación al Ecorr para la solución de pH=7.

Se verificó que para todos los valores de pH el sustrato metálico presentó comportamiento pasivo, entretanto, las densidades de corriente medidas en las soluciones de pH 8, 10 y 12 presentaron menores valores que en pH = 7, sugiriendo que, en aquellas condiciones, el ataque químico al sustrato fue menor y satisfizo las dos primeras condiciones para la aplicación de la DAV.

Figura 3 – Curvas de DAV obtenidas en soluciones tapones de pH = 7, 8, 10 y 12, para el (a) acero carbono (SAE 1010) y (b) acero carbono (SAE 1010) revestido con PZn.

La Figura 3 (b) permite observar que en las cuatro soluciones tapones, el acero carbono (SAE 1010) revestido con PZn presentó apenas un pico anódico, asociado a la reacción Fe→Fe2+ + 2e. El pico de la reacción Fe2+→Fe3+ = e no fue observado debido a la presencia del revestimiento. Tal ´pico, entretanto, fue verificado y mencionado en trabajos publicados [7, 17] y fue atribuido a las mismas reacciones que ocurren en la base de los poros del revestimiento de fosfato, región este en que el sustrato metálico está expuesto al electrólito.

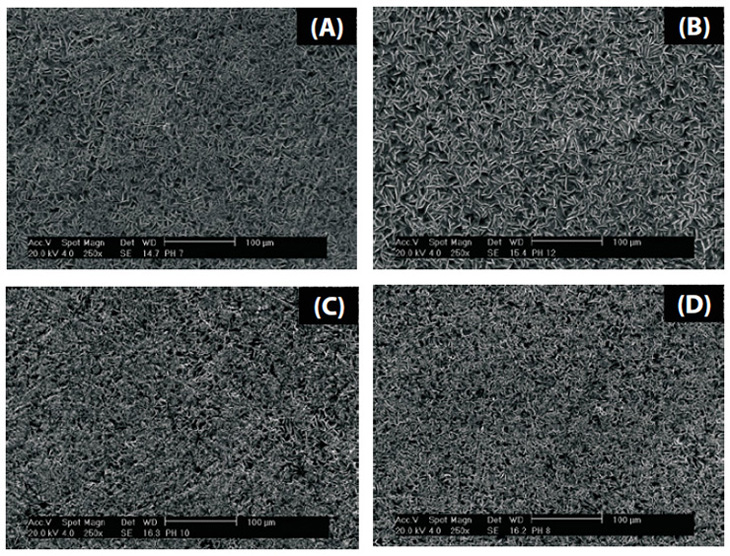

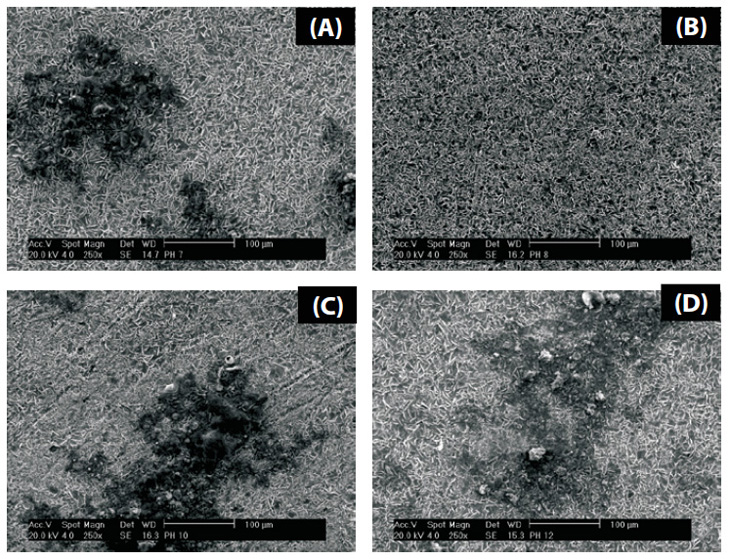

Otra manera de evaluar si el revestimiento de fosfato sufrió ataque durante la polarización anódica es a través de la observación de la superficie utilizando la microscopía electrónica de barredura (MEV). La Figura 4 muestra micrografías de la superficie del acero carbono (SAE 1010) recubierto con fosfato de zinc después de la polarización anódica.

Figura 4 – Micrografía de la superficie del acero carbono (SAE 1010) con fosfato de zinc después de los ensayos de polarización en las soluciones con (A) pH = 7, (B) pH = 8, (C) pH = 10 y (D) pH = 12.

Las micrografías muestran que el revestimiento de fosfato después de la polarización permaneció intacto, indicando que no hubo ataque a la capa de fosfato. Entretanto, un análisis superficial más detallado mostró que, en las soluciones con pH de 7, 10 y 12, las muestras mostraron regiones donde la capa de fosfato fue atacada, como puede ser observado en la Figura 5.

Figura 5 – Micrografía de la superficie de acero carbono (SAE 1010) revestido con PZn después de la polarización en medios con pH (A) 7, (B) 8, (C) 10 y (D) 12.

El ataque a las capas de fosfato varió de intensidad de acuerdo con el pH de la solución. La intensidad del ataque fue mayor en las soluciones con pH 10 y 12, en las cuales el número de regiones del revestimiento damnificado fue mayor. En la solución de pH 7 hubo daños a la capa de fosfato, pero en menor intensidad, El revestimiento permaneció intacto en la solución de pH 8, satisfaciendo la condición que exige que el revestimiento permanezca inerte en la región de potencial en que ocurre la disolución/pasivado del sustrato. Tal observación está de acuerdo con los resultados mostrados en la literatura [8], en que autores mostraron, a través de ensayos de pérdida de masa, que los revestimientos de fosfato son poco solubles en pH = 8.

Los resultados de los ensayos de DAV y de MEV llevaron a la selección de la solución de pH = 8 para la determinación de la porosidad de los revestimientos, pues en esa solución el comportamiento del acero carbono revestido con PZn fue más estable. En este medio, los valores de densidad de corriente fueron más estables, indicando un comportamiento pasivo mejor definido en comparación a las demás soluciones.

2.2. Ensayo de velocidad

Además de la concentración de la solución, la velocidad de barredura también tiene gran influencia en la determinación de la porosidad de los revestimientos [7]. La resolución del pico de disolución/pasivado depende de la velocidad y, generalmente, cuanto mayor la velocidad, mejor es la resolución del pico.

Fueron realizados ensayos con la solución tapón de pH = 8 con cuatro velocidades de barredura, específicamente 30 mVs-1, 50 mVs-1, 100 mVs-1 y 150 mVs-1,. La Figura 6 muestra las curvas de disolución/pasivado para las cuatro velocidades de barredura ensayadas.

Figura 6 – Curvas de DAV para (A) acero carbono (SAE 1010) y (B) el mismo acero fosfatizado con PZn+Ni, obtenidas en solución tapón de pH = 8.

Los resultados presentados en esta figura muestran que el pico de disolución/pasivado presentó mejor resolución en las mayores velocidades, y que mayores densidades de corriente fueron medidas en estas condiciones.

Para todas las velocidades de barredura, el pico de disolución/pasivado fue observado en potenciales próximos de -0,30 V en relación al electrodo de sulfato mercurioso, tanto para el sustrato sin revestimiento como para el revestido. La fosfatización de las muestras de acero carbono (SAE 1010) no causó el desplazamiento del potencial del pico de disolución/pasivado.

Para las muestras de acero no fosfatizado (Figura 6 (A)) las tasas medidas fueron del orden de 10-4 A cm-2, que pueden ser consideradas típicas de materiales en el límite de la pasivación, pero para el material revestido con PZn (Figura 6 (B)) las densidades de corriente fueron del orden de 10-5 - 10-6 A cm-2, que, en este caso, son típicas de materiales pasivos, justificando el empleo de altas velocidades. Entre las velocidades ensayadas puede ser observado que la velocidad de 100 mVs-1 fue la más conveniente, una vez que para esta, la resolución del pico de disolución/pasivado fue mejor.

3. Determinación de la porosidad

Después de la determinación de las mejores condiciones de aplicación de la DAV, se puede determinar la porosidad. Ensayos de DAV en medio de solución tapón pH = 8 y velocidad de barredura 100 mVs-1 son presentados en la Figura 7. La figura presenta resultados de disolución/pasivado del acero carbono (SAE 1010) no revestido y revestido con tres diferentes tipos de capas de fosfato.

Figura 7 – Curvas de DAV del acero carbono (SAE 1010), sin y con los revestimientos de fosfato de zinc ensayados.

A partir de las curvas de DAV, las densidades de carga envueltas en el proceso de pasivado del sustrato, sin y con revestimiento, pueden ser estimadas, y los resultados son presentados en la Tabla 1. La porosidad de los revestimientos fue determinada por la relación de las densidades de carga de pasivado del sustrato, sin y con revestimiento, utilizando la Ecuación 1.

Tabla 1. Densidad de carga y porosidad promedio determinados por DAV

Muestra |

Carga (µC/cm2) |

Θ (%) |

Sustrato |

6750±385 |

- |

PZn+Ni* |

294,0±34,9 |

4,35 |

PZn+Nb** |

132,5±28,4 |

1,96 |

PZn+Ox+BTAH*** |

92,5±22,5 |

1,37 |

*PZn+Ni – Fosfato de zinc en presencia de níquel.

**PZn+Nb – Fosfato de zinc en presencia de niobatos – KNbO3 / K4Nb6O17

***PZn+Ox+BTAH – Fosfato de zinc en presencia de oxalato de niobio y amonio NH4H2[(NbO)(C2O4)3].3H2O y benzotriasol (BTAH)

Los resultados presentados en esta Tabla indican que la capa de PZn+Ni es la más porosa entre las capas.

La menor porosidad obtenida en los revestimientos de PZn+Nb y PZn+Ox+BTAH está relacionada a las morfologías más compactas que la capa de PZn+Ni, con cristales menores y con formato granular, diferentemente de las agujas hexagonales típicas del fosfato de zinc.

Los valores de porosidad calculados están de acuerdo con valores mencionados en la literatura, que indica que la porosidad de revestimientos de fosfato se sitúa entre 2 y 10 % [4, 17].

4. Conclusiones

La técnica de disolución anódica voltamétrica (DAV) es un método eficiente para la evaluación cuantitativa de la porosidad de revestimientos de fosfato, con la ventaja de ser una técnica más rápida qua la mayoría de los otros métodos usualmente empleados para esta determinación.

5. Referencias bibliográficas.

[1] [6] Rebeyrat, S.; G-Poussard, J.L.; Silvain, J.F.; Panicaud, B.; Dinhut J.F. Phosphating of bulk (-iron and its oxidation resistance at 400ºC. Applied Surface Science, v. 199, p. 11-21, 2002.

[2] LORIN, G. Phosphating of Metals. Middlesex, Finishing Publications, Ltd., Great Britain, p. 4-7 (1974).

[3] MAUL, A. M.; PONTE, H. A. Análise por técnica eletroquímica da porosidade de revestimentos sobre superfícies metálicas. Curitiba 2001. 224 f. Dissertação de mestrado apresentada à UFPR.

[4] WENG, D.; JOKIEL, P.; UEBLEIS, A.; BOEHNI, H. Corrosion and protection characteristics of zinc and manganese phosphate coatings. Surface and coatings technology, Liechtenstein. v. 88, p. 147-156, 1995.

[5] FRANT, M. S. Porosity Measurements on gold-plated copper. J. Electrochemical Soc., v. 108, n.8, p. 774-778, 1961.

[6] NOTTER, I. M. e GABE, D. R. Polarisation resistance methods for measurement of the porosity of thin metal coatings. Corrosion Science, v. 34, n. 5, p. 851-870. 1993.

[7] PONTE, H. A.; MAUL, A. M.; ALVARENGA, E. A. Analysis of Electrochemical Porosity of Phosphatized Coatings on Galvanized Steel Substrate. Materials Research, v. 5, n. 4, p. 439-446, 2002.

[8] CUNHA, V. F.; CASTRO, M. M. R.; REIS, G. F. A.; ARAUJO, C. R.; MATENCIO, T. The Use of Electrochemical Impedance Spectroscopy in the Evaluation of Porosity of Phosphate Conversion Coatings on Galvanized Steels. In:EUCORR 2005, 2005. Portugal. Anais do Eurocorr, 2005.

[9] MATHES; BROSZEIT, E., AROMAA J.; RONKAINEN H.; HANNULA, S.P.; LEYLAND, A.; MATTHEWS, A. Surface and Coatings Technology, n. 49, pp. 489-495, 1991.

[10] MAUL, A. M.; PONTE, H. A. Análise por técnica eletroquímica da porosidade de revestimentos sobre superfícies metálicas. In: Congresso Brasileiro de Engenharia Mecânica, 15, 1999. Águas de Lindóia. Anais do XV Congresso Brasileiro de Engenharia Mecânica, 1999.

[11] PONTE, H. A.; KAEFER, L. F. GOMES, A. C. T. Análise de descontinuidades em revestimentos de cromo sobre aço. 6º COTEQ Conferência sobre Tecnologia de Equipamentos, 22º CONBRASCORR, Salvador - Bahia, 2002.

[12] PONTE, H.A.; MAUL, A. M. Porosity determination of nickel coatings on copper by anodic voltammetry. Journal of Applied Electrochemistry, n. 32, pp. 641-646, 2002.

[13] PONTE, H.A.; MAUL, A. M.; ABRAMCHUK, D. Análise de descontinuidades em revestimentos de cromo sobre aço. 6º COTEQ Conferência sobre Tecnologia de Equipamentos, 22º CONBRASCORR, Salvador - Bahia, 2002.

[14] Konyashin, I.Yu.; Chukalovskaya, T.V. A technique for measurement of porosity in protective coatings. Surface and Coatings Technology n. 88, pp. 5-11, 1996.

[15] CREUS, J.; MAZILLE, H.; IDRISSI, H. Porosity evaluation of protective coatings onto steel, through electrochemical techniques. Surface and Coatings Technology, n. 130, pp. 224-232, 2000.

[16] CELIS, J. P.; DREES, D.; MAESEN, E.; ROOS, J. R. Quantitative determination of through-coating porosity in thin ceramic physically vapour-deposited coatings. Thin Solid Films, n. 224, pp.58-62, 1993.

[17] SANTOS, C. A. L,.; LEITE, E.; FILHO, A. F.; PANOSSIAN, Z. Use of electrochemical techniques in porosity phosphate coatings evaluation. Corrosion Protection Materials, v. 25, p.114-120, 2006.

[18] SHOEIB, M.; FAROUK, M.; HANNA, F. Influence of ethoxylate surfactants on zinc phosphate coatings. Metal Finishing, p. 62-68, 1997.

[19] PANOSSIAN, Z.; SANTOS, C. A. L. Fosfatização de metais ferrosos Parte 6- Mecanismos de Fosfatização. Corrosão e Proteção, v.14, p.22-25, 2007.

[20] LINS, V.F.C.; REIS, G. F. A.; ARAÚJO, C. R.; MATENCIO, T. Electrochemical impedance spectroscopy and linear polarization applied to evaluation of porosity of phosphate conversion coatings on electrogalvanized steels. Applied Surface Science, v.253, p.2875-2884, 2006.

Everson p. Banczek, Isolda Costa

Instituto de Pesquisas Energéticas e Nucleares, IPEN/CNEN-SP – Centro de Ciência e Tecnologia de Materiais – São Paulo, Brasil

P. R. P. Rodrigues

Universidade Estadual do Centro Oeste, Departamento de Química, Unicentro – Guarapuava, Brasil

|

|

|

ABTS - Associação Brasileira de Tratamentos de Superfície

Rua Machado Bittencourt, 361, 2º andar | CEP 04044-905 | São Paulo | SP

Tel (55 11) 5574-8333 | 5085-5830 | 5085-5832 - Fax: (55 11) 5084-7890

abts@abts.org.br | www.abts.org.br |

|

|

|